Circuito Impresso – Furação: da carroça ao foguete!

Quando tivemos nossas primeiras experiências na fabricação de placas de circuito impresso, no final da década de 70, ficamos felizes ao conseguir comprar uma furadeira de bancada com um mandril de precisão e rotações acima de 3.000 RPM.

Isso porque, até então o máximo que tínhamos conseguido era furar em máquinas com mandris gigantescos, onde a centralização das pequenas brocas – que na época eram de aço rápido – era praticamente impossível.

A qualidade dos furos era realmente triste. A centralização dependia de muita habilidade do operador que centralizava o “sanduíche” de placas com uma mão, abaixando a alavanca da furadeira com a outra. Qualquer movimento mais brusco e o fenolite estourava atrás, isso quando a broca não quebrava. Acertar o furo dentro da ilha era uma aventura e acertar o centro dela era motivo de grande alegria. Raras eram as placas de circuito impresso onde não se encontrava nenhum furo deslocado.

As furadeiras sensitivas e os avanços na produção.

Um grande avanço foram as furadeiras sensitivas de “alta rotação”, acima de 10.000 RPM. Além de ser possível um desempenho bem melhor em termos de centralização e velocidade, nessas máquinas conseguíamos usar as brocas de metal duro (carboneto de tungstênio), que devido à sua dureza não flexionavam, possibilitando uma melhor centralização e uma qualidade dos furos muito melhor e sem as indesejáveis rebarbas provocadas pelas brocas de aço rápido.

Essas furadeiras sensitivas custavam caro e para se ter produção era necessário ter várias delas. Era muito comum ver nas fábricas de circuito impresso, extensas fileiras de furadeiras sensitivas com 10, 12 pessoas executando furo por furo. Um processo que fazia com que cerca de 30% a 50% dos funcionários de uma fábrica de circuito impresso atuassem exclusivamente na furação.

Neste cenário é claro que o sonho de todo fabricante de placas era adquirir a sua primeira máquina de controle numérico. Afinal, os anos iam passando e à medida que os grandes fabricantes começavam a substituir suas máquinas CNC por modelos mais precisos e mais velozes, os médios e pequenos fabricantes começavam a disputar as primeiras máquinas que ficavam disponíveis no mercado.

A chegada de novas máquinas no mercado.

Uma das marcas que mais se destacaram aqui no Brasil eram as Excellon, de origem norte americana. Modelos como a XL-3, XL-5 apresentavam configurações de 3 até 5 cabeçotes, e rotações que superavam os 40.000 RPM e algumas versões chegavam a 60.000 RPM.

A Italiana Pluritec com vários modelos de 1 até 8 cabeçotes também disputava com força o mercado brasileiro. Sua versão de 1 cabeçote de nome “Mínima”, surpreendia e ganhava o mercado com sua alta precisão, velocidade de deslocamento diferenciada e grande versatilidade.

A Abertura de mercado já no início da década de 90, começou a tornar esse sonho possível para os fabricantes de placas de circuito impresso que sobreviveram a concorrência internacional.

Primeiro porque com o fechamento de muitos fabricantes de porte médio e grande, seus equipamentos usados foram vendidos às empresas de menor porte. Além disso, as portas abertas para a importação desses equipamentos facilitaram o acesso, no entanto o investimento ainda era bastante significativo.

À medida que a tecnologia avançava com os produtos eletrônicos, principalmente os celulares apresentando cada vez mais recursos em tamanhos muito reduzidos, as placas de circuito impresso tinham que atender a essa necessidade, e para isso placas de multicamadas eram fundamentais, e com elas os furos passaram a ser ainda menores.

Quanto menor o diâmetro de um furo a rotação precisa ser ainda maior. Spindles com rolamentos de esfera, já não suportavam mais, então os rolamentos à ar (air bearing) passaram a ser obrigatórios nas novas máquinas.

Máquinas com rolamentos de esfera não podiam atingir rotações necessárias para furos abaixo de 0,50mm, ainda assim com ajustes de parâmetros, furos de 0,40mm eram executados, porém eram necessários furos muito menores que exigiam rotações bem maiores.

Já estávamos falando em rotações acima de 100.000 RPM, que eram necessários para o que se chamava de microfuração, furos de 0,35mm e outros ainda menores.

Mas não era só isso. Surgiam também furos cegos, aqueles que não atravessam a placa e chegam apenas até um determinado layer de uma placa multicamadas. Tudo isso exigia máquinas de altíssima precisão.

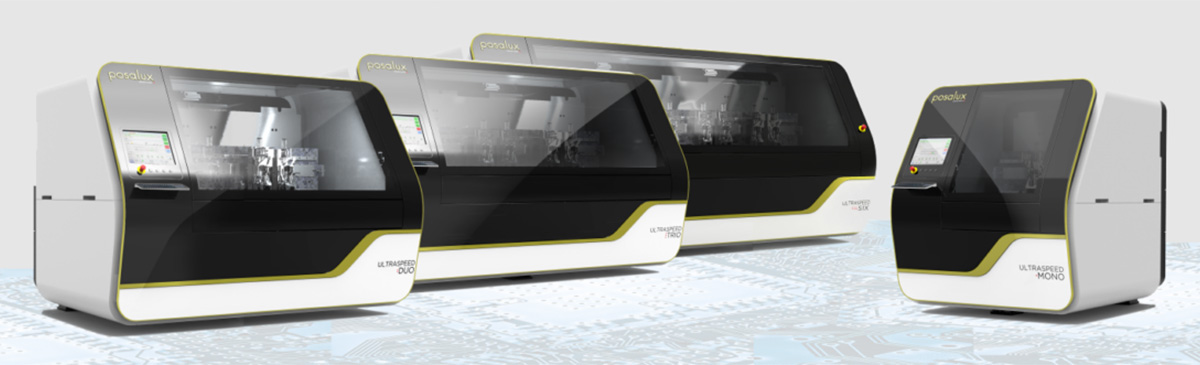

Novas marcas e modelos começaram a chegar ao Brasil, a Suíça Posalux, a Japonesa Hitachi e a Alemã Schmoll, entre outras.

Sistemas de deslocamento magnético passaram a ser utilizados com vantagens técnicas e de durabilidade.

A nova geração de máquinas e o cenário atual

Essa nova geração de máquinas não parou mais de evoluir e hoje traz condições de precisão e velocidade impressionantes, precisão de posicionamento de 15 mícrons; eixos X e Y que se movimentam à velocidade de 100 metros por minuto. Para tentar imaginar, isso significa mais ou menos percorrer 83cm em apenas meio segundo. Rotações dos spindles de 350.000 RPM já são comuns, e máquinas com 500.000 RPM já circulam pelo mundo.

É comum máquinas que têm uma relação de diâmetro/profundidade de 1/10, ou seja, em uma placa de espessura padrão de 1,6mm ela executa furos com diâmetro de 0,16mm, mas em espessuras menores ela pode fazer furos de 75 mícrons de diâmetro, isso mesmo! É mais ou menos o diâmetro do fio do seu cabelo.

Existem versões com 12 spindles que garantem uma produtividade fabulosa. Produtividade inimaginável de absurdos 20 hits por segundo em cada spindle. As áreas das mesas ainda possibilitam furar painéis de 40,5 polegadas ou 1030mm que é o tamanho médio das chapas de laminados inteiras.

A troca automática de ferramenta tem recursos de medição das brocas e verificação de eventuais quebras. Esse sistema de troca de ferramentas pode armazenar cerca de 12.000 brocas, o que pode dar uma autonomia à máquina de passar muitos dias furando sozinha sem qualquer intervenção. Infelizmente aqui no Brasil não deve existir produção de placas de circuito impresso em volume que necessite deste recurso.

Bem, nem vamos começar a falar das máquinas de furação a laser, que tem funções e usos mais específicos. Isso fica para um outro post.

Aqui na Tec-ci Circuitos Impressos dispomos de máquinas que somadas tem mais de 40 spindles entre furação e contorno, inclusive com spindles especialmente preparados para a fresagem do Metalcore (Alumínio). Máquinas modernas ultraspeed, máquinas modulares, com rotações que vão desde 100.000 RPM até 150.000 RPM operando a todo vapor, com capacidade de furação de diâmetros de até 0,20mm. Com elas além de produtividade conseguimos oferecer uma qualidade de furos essencial aos processos de metalização de furos bem como à todas as condições mecânicas das mais favoráveis aos processos de montagem de suas placas.

Convidamos nossos clientes a nos visitarem e aproveitar para ver esses verdadeiros foguetes em plena operação!

Faça um orçamento da sua placa de circuito impresso com a gente.