Em placas de dimensões mais reduzidas, a torção e o empenamento são menos comuns e muitas vezes imperceptíveis. Isso ocorre mais comumente em placas de dimensões maiores.

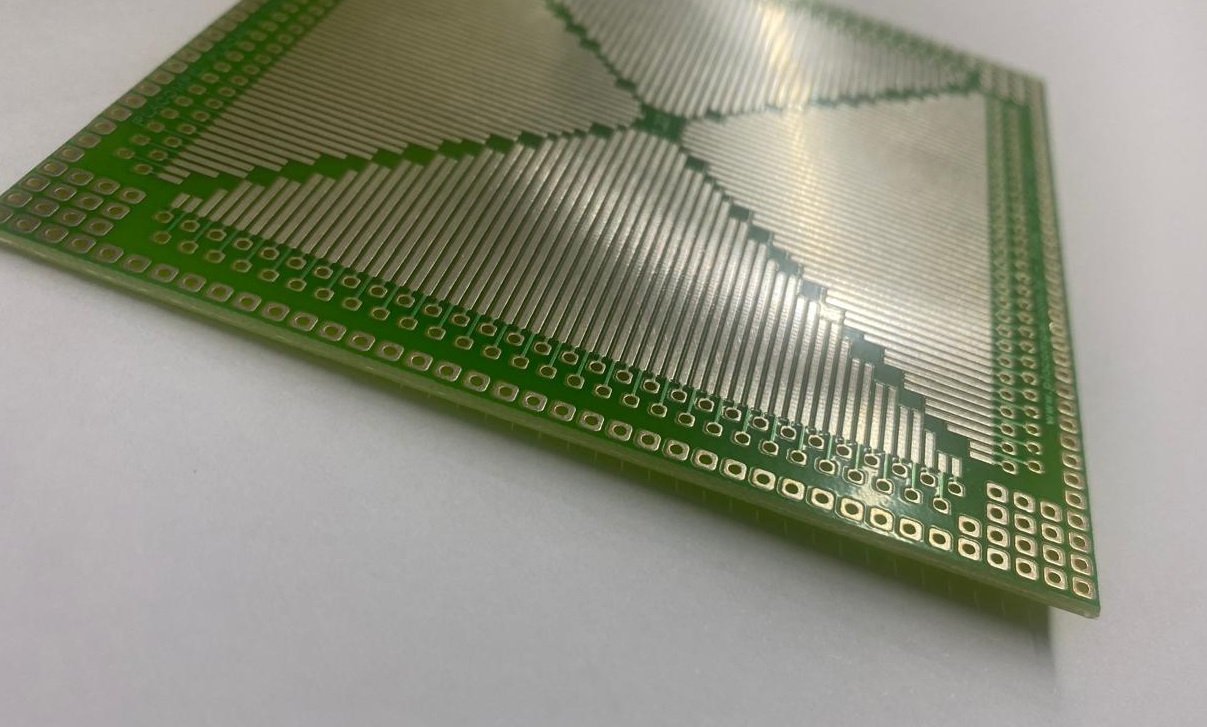

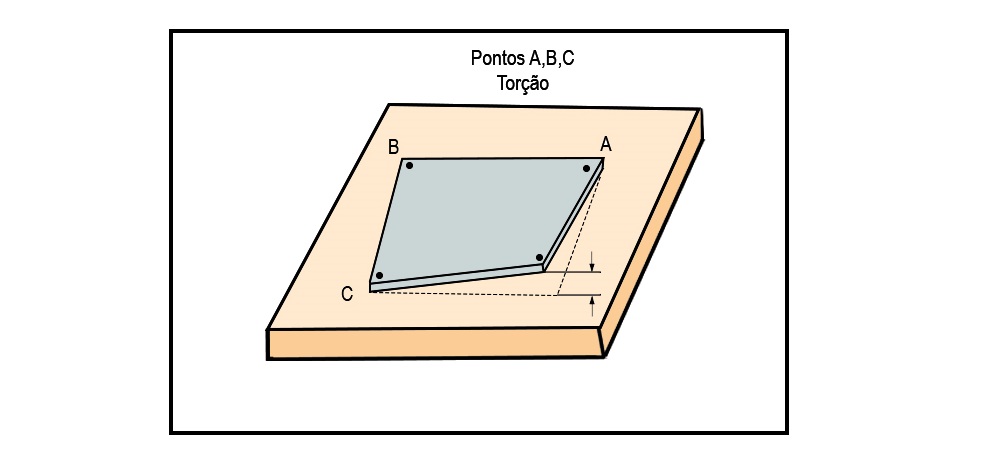

Ao colocar uma placa sobre uma superfície plana e notar-se que apenas três dos cantos da placa tocam essa superfície, teremos evidenciado um caso de torção.

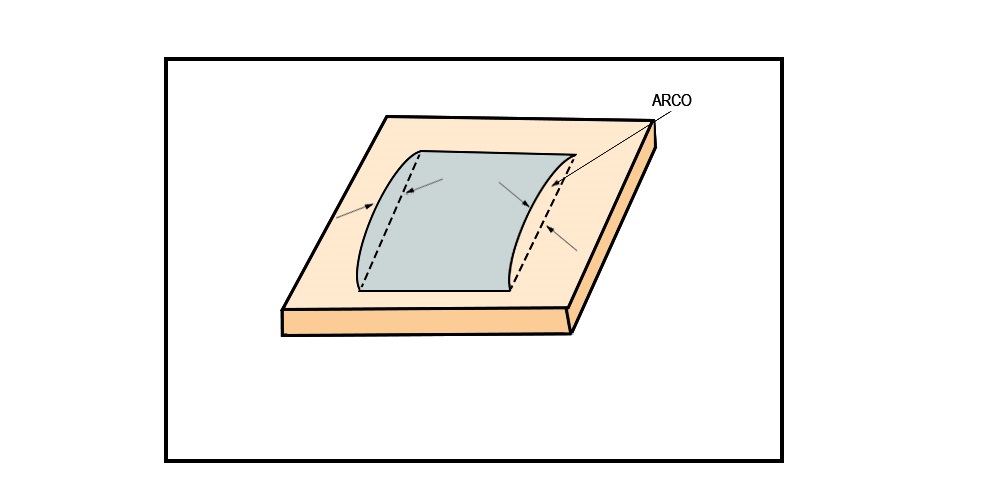

Já quando os quatro cantos da placa tocam a superfície e observa-se uma curvatura na parte central da placa, trata-se de um caso de arqueamento ou empenamento.

Estas situações podem ser bastante prejudiciais ao processo de montagem da placa, no processo de soldagem, testes elétricos automatizados e problemas mecânicos durante a montagem do produto acabado.

A diretriz do IPC (IPC-A-600) estabeleceu limites de aceitabilidade para essas irregularidades, uma vez que diversos fatores impedem que se chegue a uma planicidade perfeita. Medições físicas e cálculos de porcentagens são necessários para garantir que a torção ou empenamento não estejam acima desses limites (IPC-TM-650).

As demais diretrizes do IPC sobre o tema indicam parâmetros específicos para cada variante ou situação específica:

- IPC-A-600: Aceitabilidade de placas impressas

- IPC-A-610: Aceitabilidade de conjuntos eletrônicos

- IPC-2221: Padrão genérico para design de placas impressas

- IPC-2222: Padrão de projeto seccional para rígidos placas impressas orgânicas

- IPC-2223: Padrão de design seccional para placas impressas flexíveis/rígidas-flexíveis

- IPC-4101: Especificação de materiais base para placas impressas rígidas e multicamadas

- IPC-TM-650: Métodos de teste

- IPC-6012: Qualificação e especificação de desempenho para placas impressas rígidas

As especificações de definição e aceitação desta norma avaliam duas características do produto, tratadas na diretriz como arco e torção.

O arco é caracterizado por uma curvatura esférica da placa, enquanto seus quatro cantos estão no mesmo plano.

Já a torção é a deformação da placa paralela à sua diagonal, de modo que um canto não fique no mesmo plano dos outros três.

Existem vários métodos disponíveis para medir e avaliar o empenamento e torção em placas de circuito impresso. Alguns dos métodos mais comuns incluem o uso de equipamentos de medição a laser que podem detectar até mesmo pequenas variações na superfície da placa. Além disso, a inspeção visual também é uma forma simples, mas eficaz, de identificar defeitos de empenamento e torção. Outros métodos, como a medição de tensão interna da placa e a avaliação por meio de interferometria, também são utilizados para garantir a precisão da medição e avaliação desses problemas.

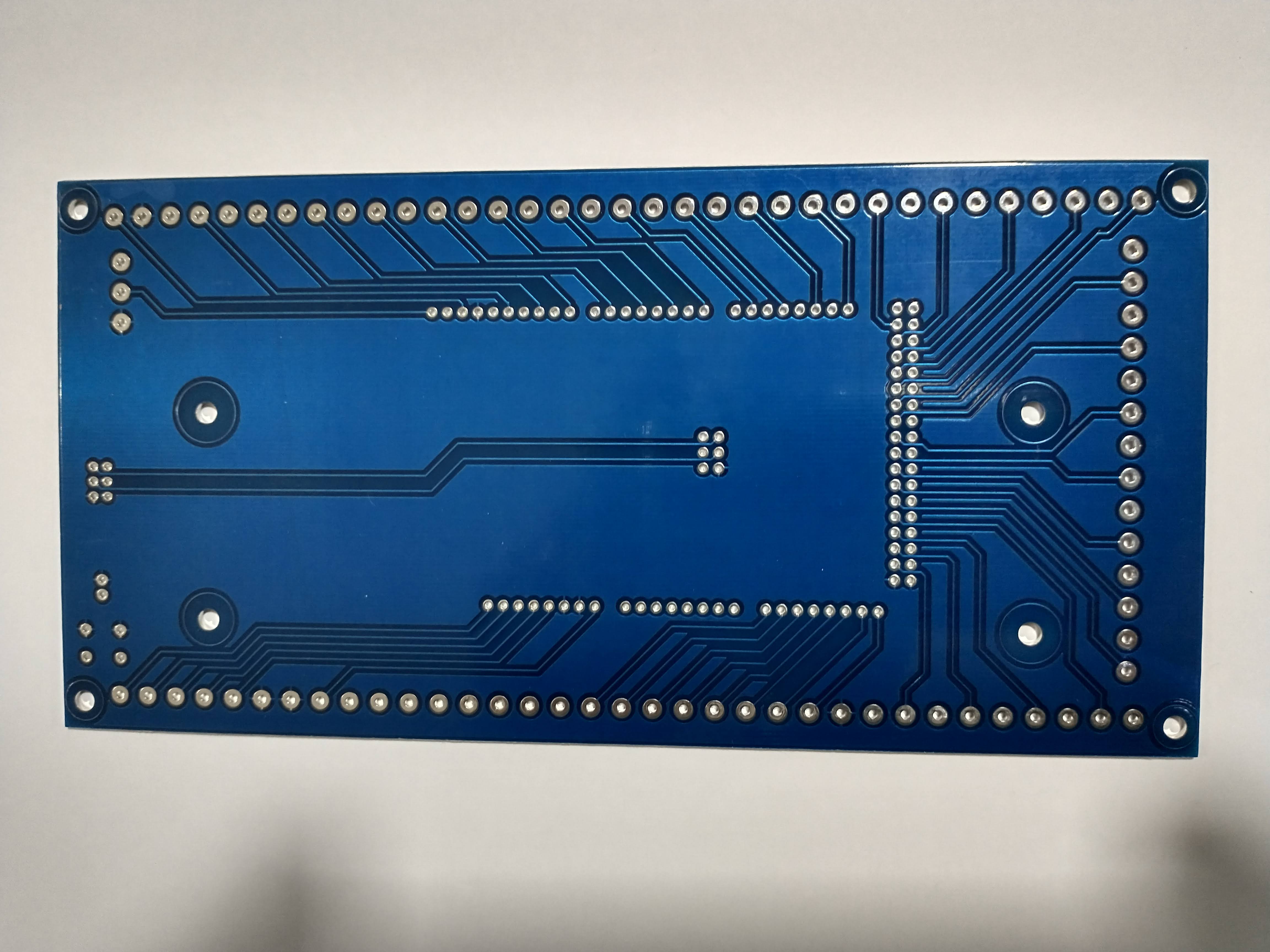

Os motivos que fazem com que essas irregularidades aconteçam são os mais diversos e desde o layout da placa já se pode tomar medidas que ajudem a minimizar este problema. Situações de distribuição desigual de cobre pela placa é um desses motivos muito comuns, mas pouco conhecido por muitos projetistas.

Distribuir o traçado da placa de forma mais uniforme possível deve ser uma prática constante, pois uma distribuição irregular gera o que é conhecido como roubo de cobre. Isto ocorre porque, durante o processo eletrolítico, a região com mais traçados acaba recebendo menor camada de cobre enquanto a região com menos traços acaba ficando com maior camada. Caso a distribuição equilibrada do traçado não seja possível, é recomendada a criação de áreas de cobre em forma de grade, pastilhas, hachuras ou até mesmo cobre total.

Sempre que necessários planos de terra, estes devem ser compensados na camada oposta de forma simétrica formando um contrapeso dentro do empilhamento das camadas. Este problema torna-se muito mais comum nas placas de multicamadas, pois o empilhamento assimétrico das camadas e diferentes configurações entre elas podem gerar diferentes tensões ou alívio de tensões internas.

Diferentes coeficientes de expansão térmica (CTE) dos materiais também acabam por gerar tensões internas com a variação de temperatura. Vias cegas e enterradas assimétricas preenchidas com cobre durante o processo de galvanização têm efeito pouco significativo. Porém, vias enterradas assimétricas em várias camadas podem levar a um processo de laminação assimétrico, provocando arco e/ou torção.

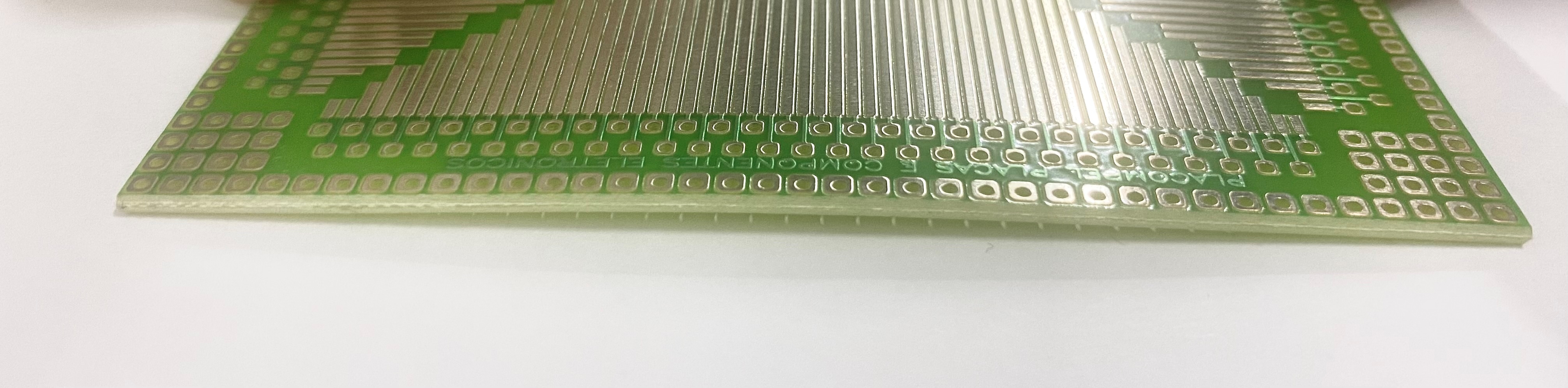

A espessura da placa e as características do laminado utilizado são outros fatores que influenciam diretamente neste problema. Até mesmo o armazenamento pode influenciar, sendo recomendado que as placas sejam armazenadas sempre na horizontal.

Painéis vincados que contém multiplicidade de placas a serem separadas após a montagem também devem ser avaliadas em forma de painel, já que eventuais problemas influenciarão significativamente no processo de montagem.

Além de todos os cuidados antes e durante a fabricação das placas, que incluem excelente controle de temperatura e umidade de cada processo, existe uma opção interessante de pós-processamento para minimizar os problemas. Ela consiste em submeter as placas a um aquecimento/resfriamento controlado antes da montagem, o que muitas vezes pode melhorar e reduzir significativamente as torções e empenamentos das placas.

O importante é notar que uma placa de circuito impresso 100% plana não pode ser garantida nem pelo fabricante de placa nua, tampouco pelo montador da placa. No entanto, como afirmamos, ações de prevenção devem ser tomadas desde o layout da placa, de forma a ajudar para que os limites de aceitabilidade não sejam ultrapassados.