A fabricação de placas de circuitos impressos desperta muito o interesse dos amantes da eletrônica, pois reúne uma sequência de processos de fabricação que exigem uma elevada precisão, só alcançada com o uso de equipamentos e materiais de alta tecnologia para garantir a melhor qualidade. E para consegui-la, todas as empresas devem passar por uma escalada onde atingem excelentes níveis de qualidade. Porém, esses níveis podem atender plenamente algumas aplicações, mas podem não atender para alguns casos mais específicos. Para que se tenha parâmetros mais claros desses níveis de qualidade, algumas normas precisaram ser criadas.

Quem se encarregou dessa missão foi o IPC, sigla inicial de “Instituto do Circuito Impresso”, uma instituição global que com suas ampliações de atribuições, passou a atuar sob o slogan “Association Connecting Electronics Industries”.

Criado em 1957, à medida que designers e empresas dedicadas à montagem de placas eletrônicas foram se juntando a essa associação, padrões foram sendo definidos para cada estágio desde a criação dos designers, passando pela fabricação das placas de circuito impresso, até a sua montagem, garantindo assim o objetivo comum que é a qualidade do produto final.

A importância da existência de uma associação que estabeleça requisitos de qualidade e os classifique em padrão de acordo com a necessidade específica de cada classe de equipamentos é o que permite uma constante evolução nos padrões de qualidade. Além disso, possibilita as necessárias adequações ao sempre crescente desafio da própria evolução tecnológica.

Os benefícios são muito claros, pois envolvem a confiabilidade do produto, alinham a comunicação, — uma vez que promovem a padronização das terminologias utilizadas. Reduzem custos, pois a busca para se cumprir os requisitos técnicos acabam por diminuir drasticamente custos com retrabalhos. E ainda promovem aos seus seguidores, certificados ou não, uma melhor reputação no mercado.

Os padrões IPC foram atendendo a necessidade de criação de padrões a diversas etapas de fabricação de um produto eletrônico, além da própria placa de circuito impresso. Como exemplo disso temos a fabricação de cabos e chicotes, componentes eletrônicos, soldabilidade, entre outros.

Esses padrões foram divididos em 3 classes:

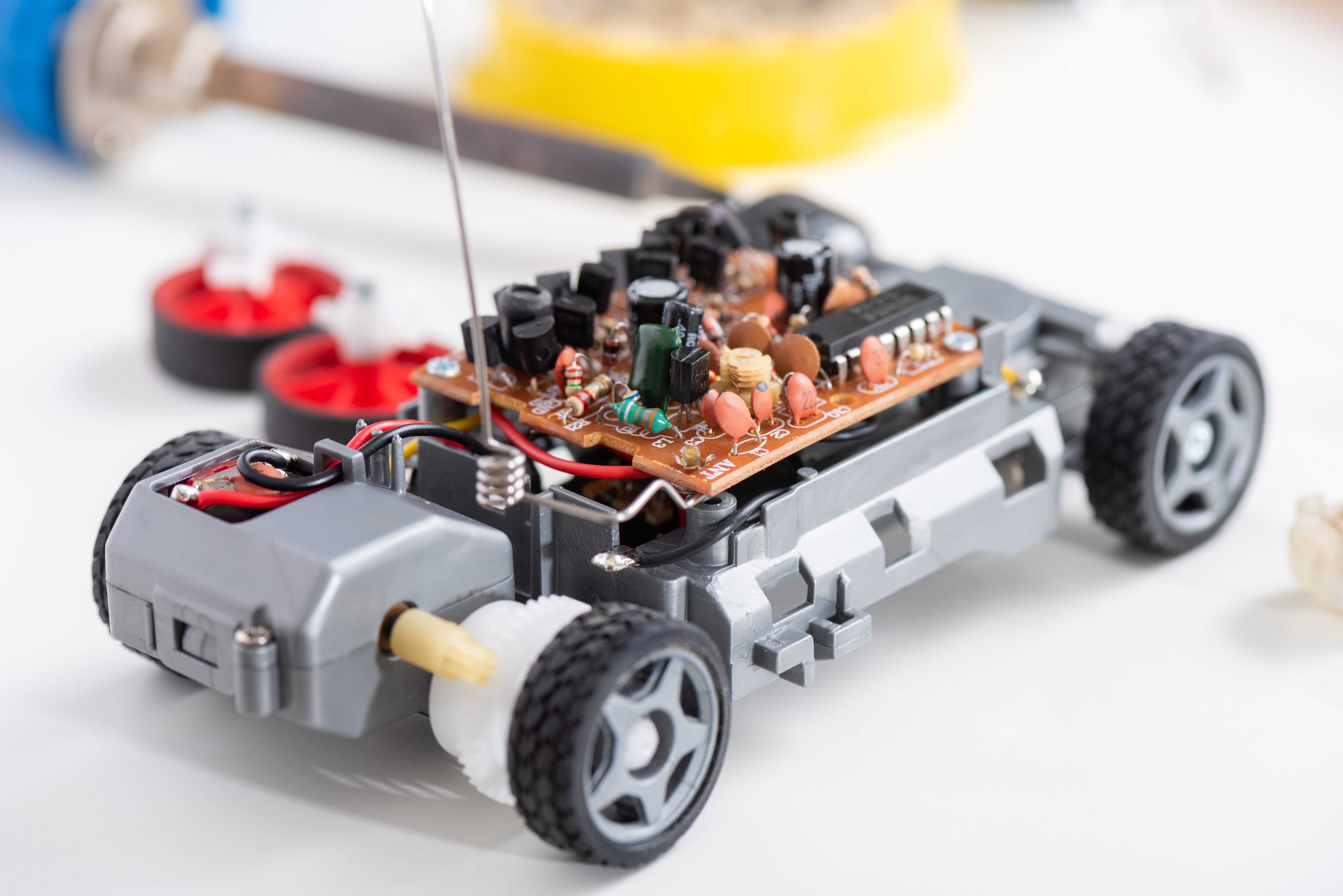

- A Classe 1 se refere a produtos eletrônicos gerais, incluindo eletrônicos de consumo com ciclo de vida esperado curto, obedecendo a requisitos mínimos de qualidade. Porém, de forma completa, estabelecidos pelo IPC.

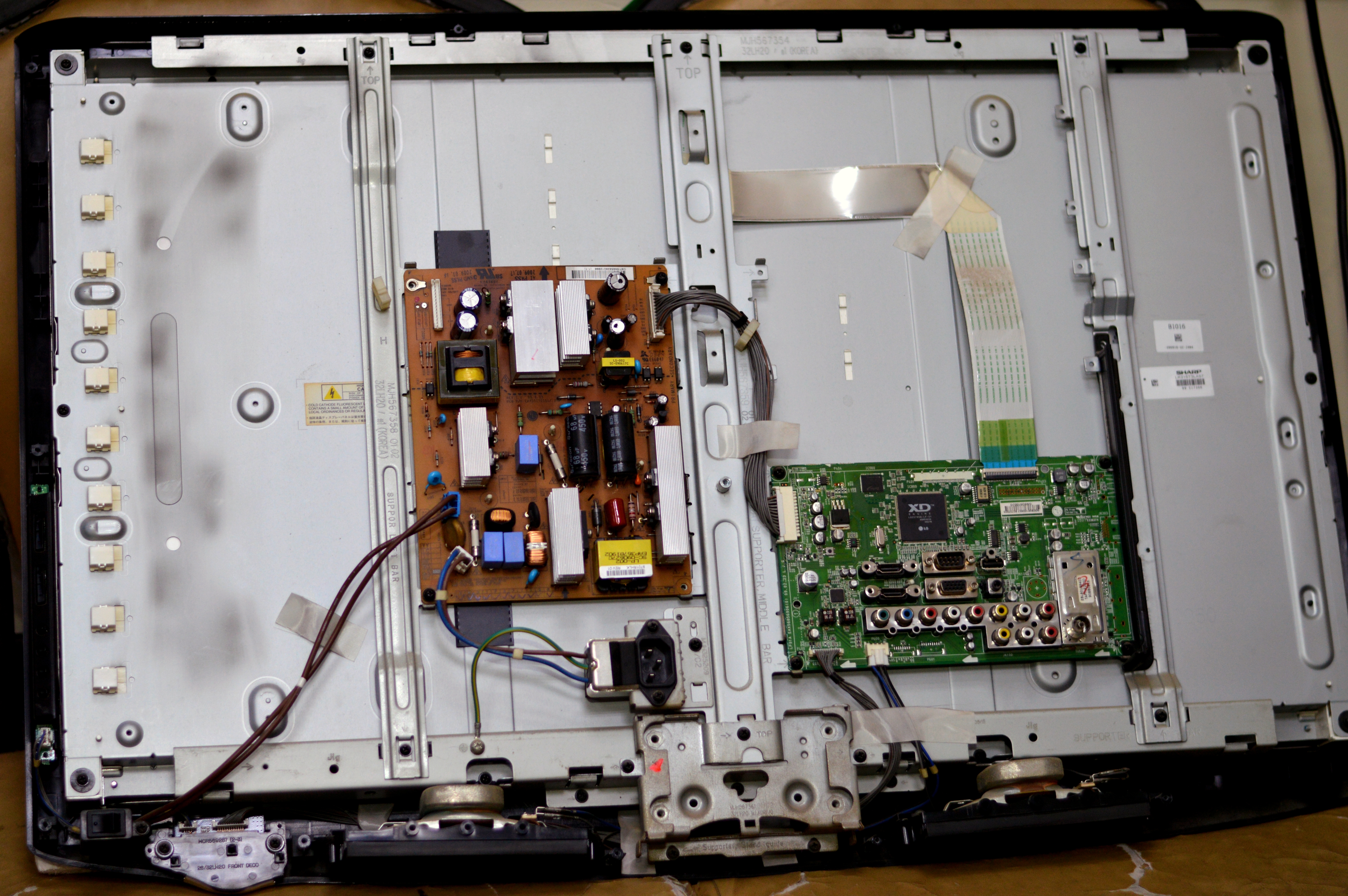

- A Classe 2 se refere a produtos eletrônicos de serviço dedicado, onde se espera uma maior vida útil e confiabilidade de modo a funcionar ininterruptamente. Isso ainda que esse não seja um requisito obrigatoriamente necessário. Como exemplos podemos citar: placas utilizadas em fornos de microondas, ar condicionado, notebooks, televisores e mais.

- Já a classe 3 é relacionada a produtos eletrônicos de alto desempenho, com requisitos de qualidade mais rigorosos, e que apresentem estabilidade de desempenho mesmo em condições operacionais mais adversas. Condições essas como temperaturas extremas, presença de gases, salinidade, vibrações intensas, etc. Essas placas atendem equipamentos médicos hospitalares, equipamentos aeroespaciais, militares, entre outros.

O grande diferencial na classificação entre as classes, está no que se espera de um produto eletrônico. Por exemplo, um brinquedo eletrônico, (Classe 1) que passe a não acender um led, ou deixe de emitir um som, não surpreenderá e não causará grandes danos, principalmente se já decorrido algum tempo de uso.

A opção por um custo mais acessível pode ter imposto limites na aplicação de materiais ou processos que acabam por tornar compreensível a aceitação dessas falhas.

O mesmo entendimento já não seria tão aceitável, por exemplo, para um televisor (Classe 2) que após alguns meses de uso viesse a apresentar problemas. Portanto, nesta classe adota-se critérios mais rígidos de qualidade e emprego de materiais que proporcionem a segurança de que esses problemas sejam bastante raros. Mas o fato é que se ocorrerem eventualmente, serão razoavelmente desagradáveis, entretanto não colocarão a vida de ninguém em risco.

Já na classe 3 podemos citar exemplos como o caso de equipamentos médico hospitalares, ou de uso militar, que precisam, sim, adotar os mais rígidos requisitos de qualidade. Uma eventual falha pode não só tirar a vida de alguém, mas em alguns casos, condenar grandes missões, como uma missão aeroespacial, ao fracasso.

Substituir uma placa de circuito impresso que apresente defeito numa dessas missões é algo inimaginável, então é melhor que isso jamais aconteça, não é mesmo?

Muitas vezes, ainda que não em exemplos tão críticos, se mostra bastante viável a aplicação de requisitos de qualidade de classe 3 para produtos cuja eventual manutenção se mostre inviável. Por isso, investir em um produto de maior custo inicial pode representar grande vantagem por evitar os custos com manutenções futuras.

O sistema de classificação para as placas de circuito impresso foi desenvolvido e monitorado pelo IPC sob a norma IPC-6011 e possui derivações como IPC-6012, que se refere diretamente à placas rígidas, IPC-6018 placas de alta frequência, IPC-6016 circuitos HDI, entre outros.

Além disso, os padrões IPC definem requisitos de vários aspectos, como o padrão IPC-2581 que regula a comunicação entre projetistas, fabricantes de placas e montadoras, eliminando inconsistências de dados de projeto através da adoção de um formato padronizado de comunicação.

O padrão IPC-4101-C se refere aos padrões para o material base ou laminado utilizado. O padrão IPC-A-600F define critérios de aceitação das placas de circuito impresso, listando quais condições da placa são aceitáveis ou não qualificadas. Isso representa um importante parâmetro para os fabricantes aplicarem em suas inspeções e controles de qualidade, ao definir o que pode ou não ser entregue ao cliente.

Outros padrões como o IPC-2221 tratam do layout, materiais, gerenciamento térmico, propriedades mecânicas, etc. O IPCA-610C define padrões para montagens eletrônicas e, além desses, existe uma vasta literatura de padrões que garantem a qualidade dos produtos eletrônicos dentro das suas respectivas classes.

Adotar padrões de qualidade definidos por essas normas do IPC sempre nos habilitou a oferecer a nossos clientes a maior segurança e confiabilidade em seus produtos no que se refere à placa de circuito impresso.

Entendemos que os custos unitários de uma placa tornam muitas vezes secundários diante da confiabilidade e até mesmo da longevidade alcançada pelos nossos produtos, que atendem plenamente às normas definidas pelo IPC.