Também conhecido como PTH (Plated through hole) os furos passantes revestidos ou furos metalizados como chamaremos aqui, não se limitam a transmissão de sinais ou energia entre os layers de uma placa. Além dessa função essencial para a miniaturização dos produtos eletrônicos, os furos metalizados acabam por executar funções muito importantes além desta, principalmente no que diz respeito ao desempenho e à confiabilidade.

Quando falamos em furo passante metalizado estamos nos referindo aos furos que ligam um lado ao outro da placa, passando por toda a sua espessura, excluem-se desta definição os furos enterrados e os furos cegos que falaremos a seguir.

Esta característica de ligar ambos os lados da placa acabam por fornecer vantagens mecânicas à placa uma vez que estes furos passantes são revestidos por material metálico, quase sempre o cobre, e sua presença fornece uma integridade estrutural à placa garantindo uma maior coesão geral e rigidez mecânica, e além disso gera uma fixação mais competente dos componentes e uma maior rigidez à placa em geral.

Os componentes ao serem submetidos ao processo de soldagem, passam a ter uma fixação e um contato muito mais eficientes com seus terminais sendo envolvidos não apenas na superfície da placa como também em toda a extensão vertical do furo ficando firmemente ancorados sendo assim menos suscetíveis a estresse físico ou eventuais falhas de conexão causadas por vibrações.

Mas não para por aí, os furos metalizados garantem uma distribuição de energia e aterramento muito mais eficientes, permitindo a criação de caminhos de baixa impedância para planos de energia e aterramento, o que garante um fornecimento de energia estável e limpo para os componentes conectados, isto é algo muito importante para aplicações de alta frequência e alto desempenho que depende de uma distribuição de energia consistente para apresentar seu melhor desempenho geral.

Em circuitos digitais de alta velocidade o desafio de manter a integridade do sinal depende significativamente do design dos traços onde os furos metalizados podem ser usados para um controle mais preciso da impedância dos traços otimizando a propagação do sinal minimizando riscos de reflexões, e diafonia entre outros.

Os furos metalizados podem contribuir também para o gerenciamento térmico em uma placa fornecendo um caminho para a dissipação do calor para longe dos componentes que geram mais calor, presentes em equipamentos como amplificadores, processadores de alta velocidade entre outros, evitando superaquecimento e falhas eventuais. Os revestimentos possuem uma maior condutividade térmica e em alguns casos projeta-se furos com diâmetros maiores justamente para que se gere uma maior área de dissipação de calor através desse revestimento.

Até mesmo para a obtenção de resultados mais precisos na testabilidade das placas os furos metalizados podem ajudar fornecendo pontos de acesso para sondar sinais elétricos dentro da placa permitindo assim o diagnóstico de problemas durante a fabricação.

Furos enterrados, que são aqueles presentes somente em placa de multicamadas, e que ligam apenas layers internos da placa também contribuem em alguns dos fatores citados acima. O mesmo ocorre com os furos cegos que são aqueles que ligam uma das superfícies da placa até camadas internas sem alcançar a outra superfície da placa.

Até mesmo microvias com diâmetros menores que 0,15mm ou 6 mils de diâmetro muitas vezes perfuradas a laser e que tem por objetivo permitir maiores densidades de componentes em placas mais compactas, acabam por agregar algumas dessas vantagens dos furos metalizados de maiores diâmetros.

Apesar de tantos benefícios apresentados pelos furos metalizados existem alguns pontos negativos também a se considerar. A começar pela complexidade de fabricação, principalmente no caso das microvias que exigem equipamentos especializados não somente no processo mecânico de furação como também exige equipamentos especializados para um controle preciso dos parâmetros de revestimento. Isto é claro implica em maiores custos de fabricação proporcionais à complexidade do projeto.

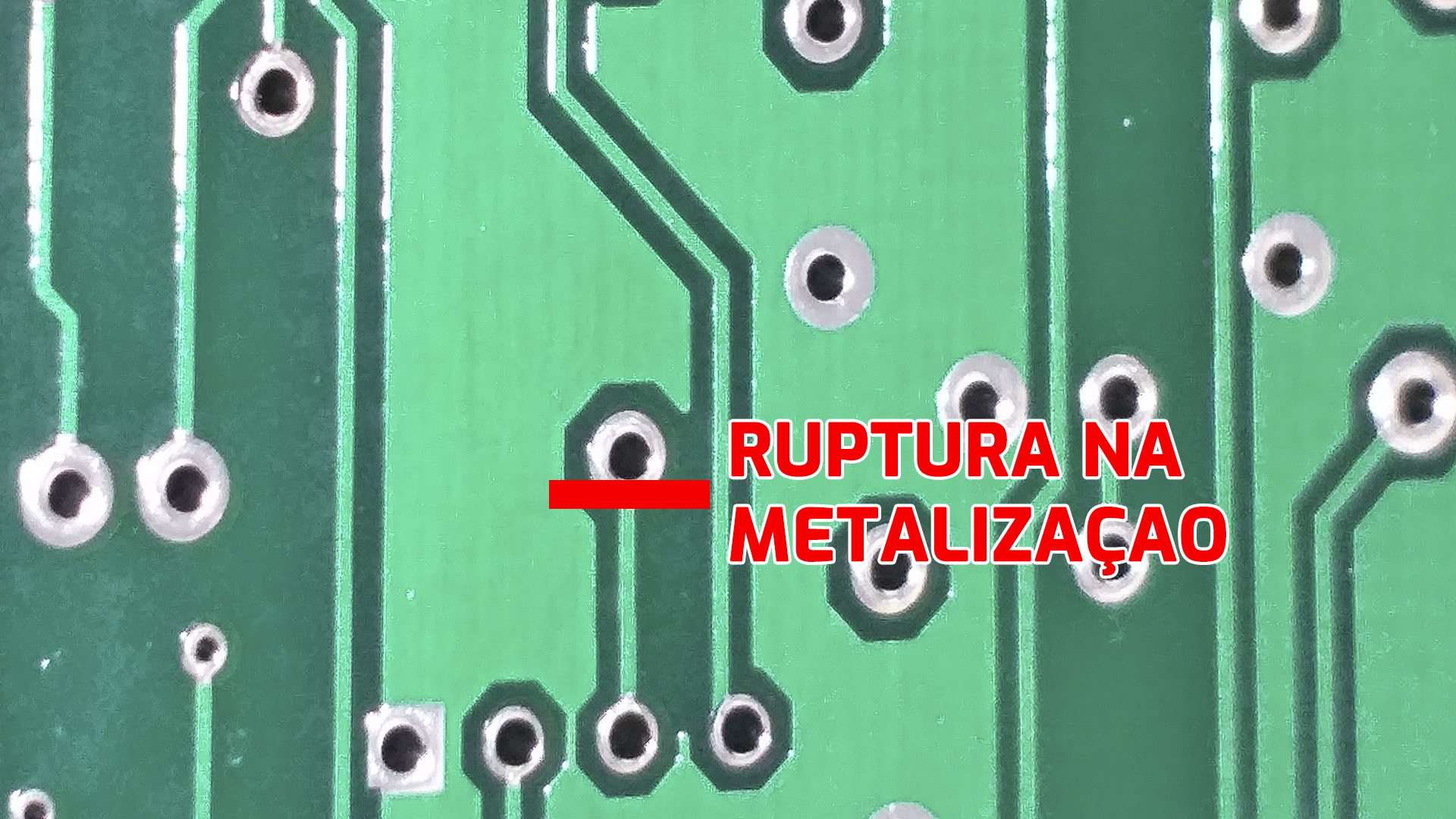

E conforme essa complexidade o projeto dos furos passantes metalizados precisa ser cuidadosamente considerado para evitar impactos na integridade do sinal como efeitos da capacitância e da indutância. Alguns fatores como, por exemplo, uma variação térmica muito grande, capaz de gerar uma expansão do eixo Z da placa, podem causar problemas de confiabilidade devido ao possível surgimento de rachaduras ou delaminações que comprometeriam o funcionamento da placa.

E como desvantagem não podemos deixar de citar que o emprego de produtos químicos e processos envolvidos na fabricação de placas com furos metalizados geram custos e cuidados extremamente importantes para que não haja qualquer tipo de prejuízos ambientais, uma vez que a presença de metais pesados requer as mais rigorosas ações de contenção e tratamento que garantam a preservação ambiental.

Com toda a evolução tecnológica, que inclui a miniaturização da eletrônica entre outros fatores, os furos passantes vem tendo sua importância aumentada no que se refere aos benefícios que podem agregar a um projeto. Fornecendo uma interconectividade eficiente, aumentando a estabilidade mecânica, a melhor distribuição de energia, contribuindo para um melhor gerenciamento térmico, controle e integridade de sinais, então podemos concluir que com todas essas grandes vantagens e algumas poucas desvantagens ao se projetar uma placa de circuito impresso com furos metalizados é fundamental que o projetista observe cuidadosamente toda a configuração desses furos escolhendo de forma adequada, posicionamentos, diâmetros e caminhos dos sinais ou energia transportadas por esses furos a fim de obter o melhor desempenho e sempre minimizar eventuais falhas.