O avanço tecnológico proporcionado pela eletrônica e sua incrível miniaturização, aliado às vantagens de se ter cada vez mais recursos em um único dispositivo eletrônico, vem, há muitos anos, tornando as placas de circuito impresso cada vez mais complexas. As centenas de interconexões entre componentes presentes em um circuito eletrônico já não podem mais ser efetuadas em uma placa de apenas duas faces. Questões técnicas tornam necessário projetar circuitos com um maior número de camadas.

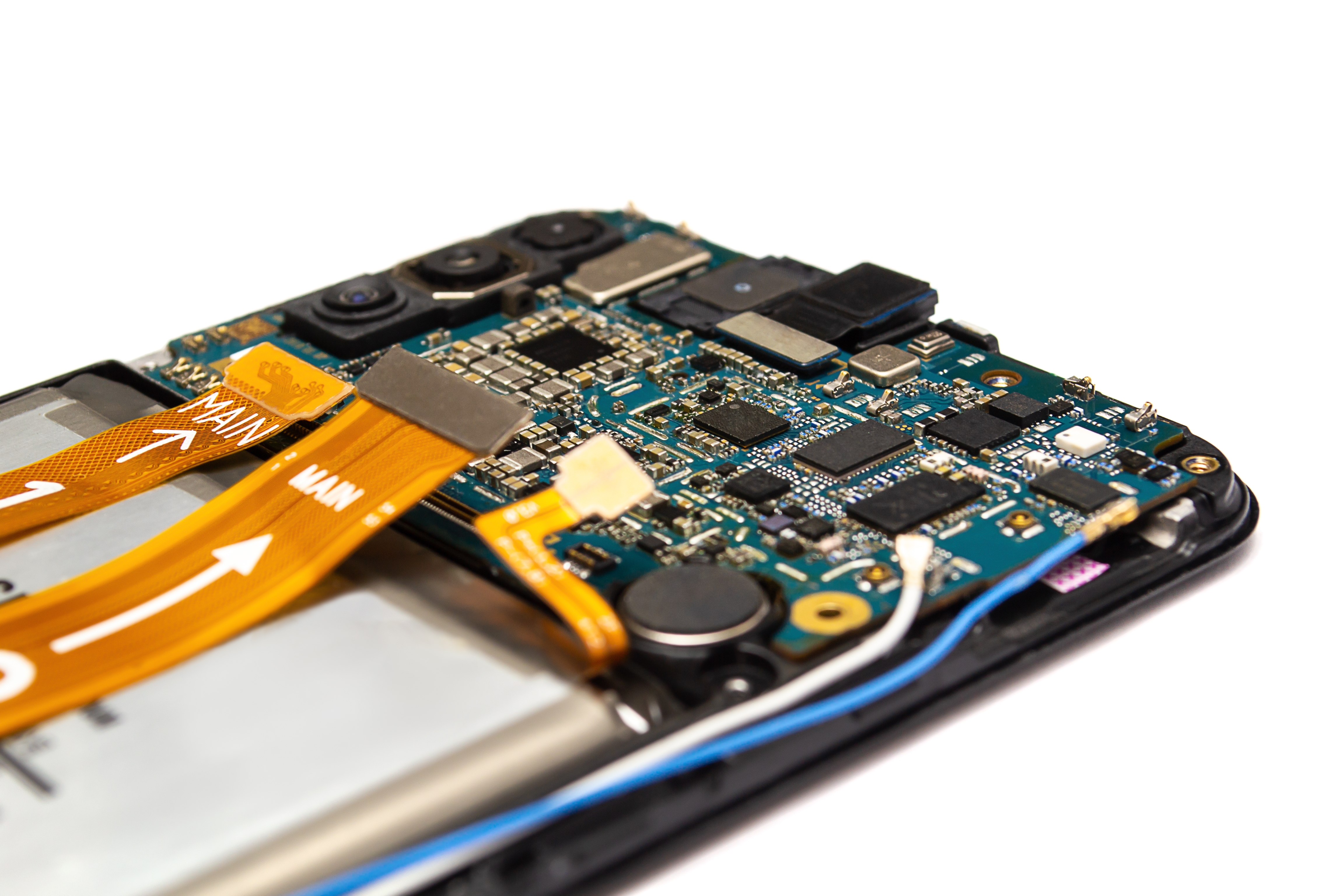

As placas multilayer têm uma grande variedade de aplicações em eletrônicos de consumo, sistemas de comunicação, equipamentos médicos, dispositivos de automação industrial, entre outros. Sua capacidade de acomodar mais componentes em um espaço menor as torna ideais para dispositivos eletrônicos compactos, como smartphones, tablets e laptops. Além disso, as placas multilayer são frequentemente utilizadas em sistemas de comunicação de alta velocidade, devido à sua capacidade de suportar sinais de alta frequência com eficiência. Equipamentos médicos, como monitores de pacientes e dispositivos de diagnóstico por imagem, também se beneficiam das placas multilayer devido à sua capacidade de lidar com requisitos de potência e sinal complexos. Na automação industrial, essas placas são amplamente utilizadas em controladores lógicos programáveis, inversores de frequência e sistemas de monitoramento.

As tecnologias e processos de fabricação de placas multilayer incluem uma série de etapas complexas e precisas. Entre elas, estão a deposição de cobre em camadas finas sobre o substrato, a criação de padrões de circuito através de processos fotográficos e a aplicação de material dielétrico entre as camadas. Além disso, a técnica de furação a laser com precisão micrométrica é empregada para criar os furos de interconexão entre as camadas. A etapa de metalização dos furos é crucial para garantir a conectividade elétrica entre as camadas, seguida pela sobreposição e prensagem das camadas individuais para formar a placa multilayer final. Ademais, a inspeção automatizada por raios X é frequentemente utilizada para verificar a qualidade das conexões e a presença de defeitos.

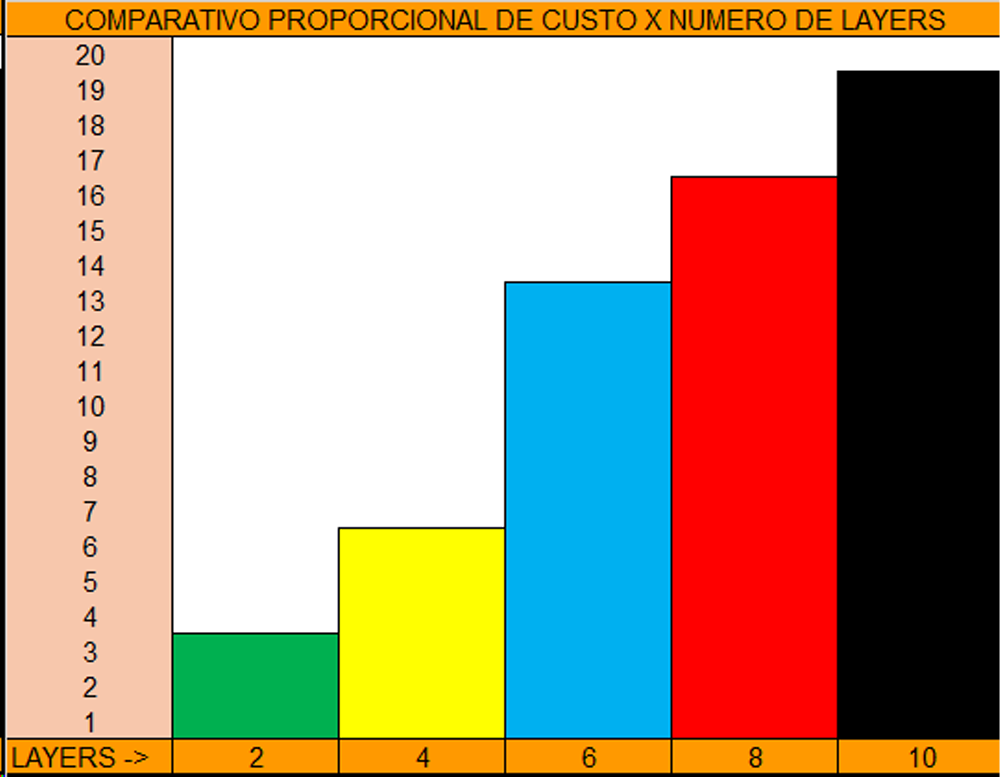

Ao aumentar o número de camadas em uma placa multilayer, surgem desafios e limitações significativos que precisam ser considerados. Um dos principais desafios é a complexidade do design e da montagem, que se torna cada vez mais difícil à medida que o número de camadas aumenta. Além disso, a integridade do sinal e a interferência eletromagnética tornam-se mais difíceis de controlar, exigindo cuidados especiais na disposição e no roteamento dos componentes. O aumento do número de camadas também impacta os custos de produção e os prazos de entrega, devido à maior complexidade e ao tempo necessário para inspeção e teste. Portanto, é fundamental encontrar um equilíbrio entre o aumento do número de camadas e a capacidade de lidar com os desafios e limitações técnicas e financeiras.

As dificuldades na fabricação desse tipo de circuito fazem com que poucas empresas se aventurem a fabricar circuitos multilayer com mais de 4 camadas. O custo de fabricação sempre será mais elevado ao se aumentar o número de camadas devido à complexidade dos processos e ao emprego de tecnologia e maquinário especializado de altíssima precisão, sem mencionar as maiores dificuldades de correção de eventuais falhas, sobretudo nos layers internos de uma placa. Tudo isso torna importante uma análise criteriosa de quanto valerá a pena projetar um circuito com determinado número de camadas, quando há a opção de diminuir a quantidade de camadas, mesmo que seja necessário, por exemplo, utilizar duas placas interligadas em um mesmo dispositivo eletrônico.

Essa análise se torna ainda mais necessária quando há a necessidade de superar quatro layers, já que, até esse limite, ainda se encontram muito mais opções de fabricantes tanto no Brasil como no resto do mundo. Acima dessas quatro camadas, há um salto na variação de custos que pode realmente tornar mais viável alterações no projeto que permitam ficar dentro desse limite. No entanto, existem equipamentos onde não há escolha; as questões de tamanho são mais importantes, e somente um número mais elevado de layers é capaz de atender ao projeto. É o caso dos smartphones com inúmeras funções, que requerem o uso de componentes e respectivas interconexões que só são possíveis, muitas vezes, através de algumas dezenas de layers em uma única placa.

Por isso, as tendências futuras em placas multilayer apontam para o desenvolvimento de tecnologias que permitam aumentar ainda mais o número de camadas, sem comprometer a qualidade e a integridade do circuito. Inovações em materiais dielétricos e condutores estão sendo pesquisadas para viabilizar esse aumento, assim como novos métodos de fabricação mais eficientes e precisos. Além disso, a integração de componentes com tecnologias de montagem em superfície (SMT) e a miniaturização dos dispositivos eletrônicos são tendências que influenciam o design e a produção de placas multilayer, impulsionando a busca por soluções inovadoras e mais avançadas.

Atualmente (agosto de 2024), temos conhecimento de fabricantes que oferecem, em sua linha normal de produção, placas de até 64 camadas, algo difícil de imaginar até pouco tempo atrás. No entanto, já há notícias de fabricações especiais para casos muito específicos de placas com 100 a 120 camadas. Esse número extremo de camadas é alcançado em aplicações muito especializadas, como supercomputadores, servidores de alta performance e sistemas de comunicação avançados, onde é necessária uma densidade de interconexões extremamente alta.

Um grande desafio é que, se o objetivo é a miniaturização, essa grande quantidade de camadas precisa ainda ser compactada na menor espessura possível. Para se ter uma ideia, já temos placas com 64 camadas sendo fabricadas com espessuras de apenas 3,50mm.

Antes mesmo de projetar a sua placa multilayer, conte com a TEC-CI para obter mais informações sobre como alcançar a maior eficiência com os menores custos, mesmo em placas de multicamadas!