Ao se falar em laminados de placas de circuito impresso com núcleo de metal (Metalcore), é automático se pensar em um núcleo de alumínio. No entanto, embora pouco conhecido pela maioria dos usuários, existem outros metais que podem ser utilizados como núcleo. O cobre, por exemplo, apresenta características ainda mais especiais que o alumínio. Porém seu elevado custo o torna pouco indicado, sendo escolhido apenas quando o alumínio não atende às especificações técnicas de um projeto. Núcleos de outras ligas metálicas menos nobres, como ligas de aço, também são pouco utilizadas, pois suas composições não apresentam uma tão boa condutividade térmica. Isso representa menor eficiência na dissipação de calor e apresenta outras desvantagens como peso e algumas dificuldades na fabricação.

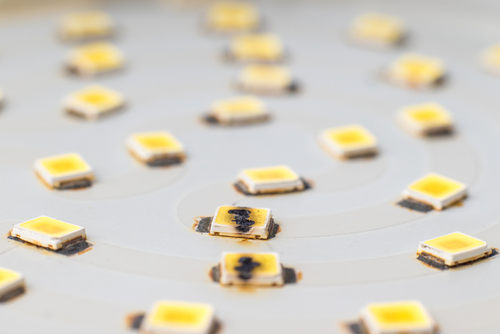

O uso do Metalcore se tornou muito mais frequente e presente nas fábricas de circuito impresso com o surgimento dos leds de alta potência, o que revolucionou o segmento da iluminação. Além do aquecimento dos leds provocarem eventualmente a queima das placas em fibra de vidro, a ausência de uma dissipação eficiente gerava a queima dos próprios leds com muita frequência. Ou seja, não basta que o laminado resista ao calor gerado pelos componentes. Além disso, as propriedades favoráveis a uma excelente dissipação de calor são fundamentais para a preservação dos próprios componentes.

Além da preservação e aumento da durabilidade dos leds, um controle térmico ineficiente afetará a pureza da cor da luz dos leds.

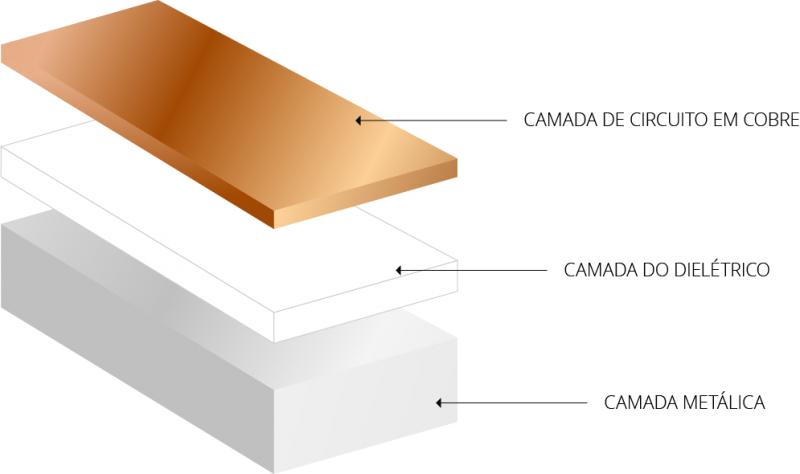

Laminados com núcleo de metal podem ser de uma única face, duas faces e também multilayer. E a isolação elétrica necessária entre o circuito de cobre e o núcleo de metal é feita por um dielétrico especial, um polímero cerâmico que, além de suas características de ótima isolação elétrica, possui também características de excelente condutividade térmica, o que permite a dissipação do calor gerado pelos leds através do metal dissipador. Ele, por sua vez, pode transferir calor a um dissipador adicional, à superfície de montagem, ou mesmo ao ambiente.

Os laminados de única face apresentam na face do metal uma película protetora que impede maiores danos ao laminado, sobretudo nos processos químicos de fabricação das placas de circuito impresso. Resistem também às altas temperaturas a que as placas são expostas durante a cura da máscara anti-solda e a aplicação do estanho no processo de HAL.

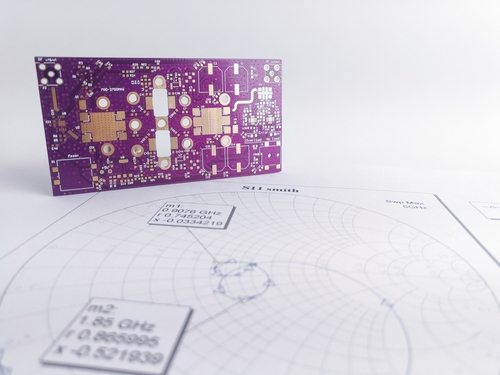

Embora o uso na indústria da iluminação represente a grande maioria das aplicações das placas em Metalcore, diversos outros segmentos utilizam o Metalcore como solução. Módulos de potência, conversores de potência, inversores, pontes retificadoras, relés de estado sólido, conversores DC/AC, regulador de comutação, amplificadores de alta frequência, circuitos transmissores, amplificadores de áudio, amplificadores de potência e vários outros produtos obtiveram sua solução de superaquecimento graças ao uso do Metalcore.

Para atender a tantas necessidades de diferentes segmentos, existem variações desses laminados em vários aspectos, a iniciar pelas espessuras normalmente encontradas em 0,5mm; 1,00mm; 1,5mm; 2,0mm; 2,50mm e 3mm. Sendo encontrada também em outras espessuras sob encomenda, conforme a necessidade do projeto. A liga de alumínio mais comum é a 5052 que tem características de maior resistência à corrosão, inclusive em ambientes de maior salinidade. A espessura do cobre mais comum é de 35 mícrons, mas também é possível de se encontrar outras espessuras como 17, 70, 105 e até 210 mícrons. O dielétrico apresenta espessuras desde 75 mícrons até 200 mícrons e condutividade térmica variando de 0,8 até 3,0 W/mK (Watts por metro Kelvin).

Dentre os tipos de laminados mais presentes nas indústrias, os que podemos citar são:

- O alumínio flexível, que usa cargas de cerâmica e resina de poliamida, combinação que proporciona ótimo isolamento e flexibilidade, mantendo a condutividade térmica do alumínio. Normalmente elimina a necessidade do uso de conectores e cabos, no entanto após instalados não foram projetados para suportar flexões mais constantes.

- O alumínio híbrido é basicamente a fusão de uma placa de circuito impresso em fibra de vidro que, ao ser fundida a uma camada de alumínio, passa a dissipar melhor o calor, além de aumentar sua rigidez.

- O alumínio multicamadas muito aplicados em fontes de alimentação de alto desempenho consiste em várias camadas alternadas com dielétricos isolantes, mas termicamente condutores. Apesar de lidar com alto desempenho, de um modo geral, acaba sendo menos eficiente na transferência de calor, porém atende com sucesso às necessidades do projeto.

- E por fim, cabe citar o alumínio passante, usado em construções mais complexas. Sua base de alumínio é furada e preenchida com resina epóxi, e é usado em projetos muito específicos.

Qualquer que seja a especificação do seu projeto, no que se refere à necessidade de uma melhor dissipação de calor, haverá um laminado mais indicado para aliar o melhor custo ao melhor desempenho. Conte sempre com a TEC-CI na indicação das melhores soluções em placas de circuito impresso.