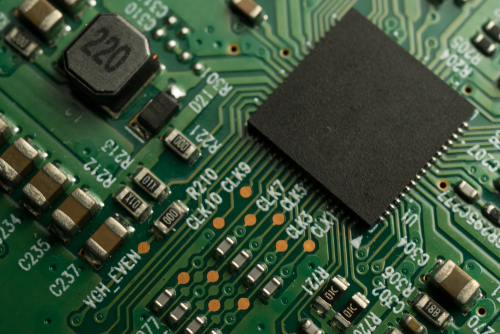

OSP – Organic Solderability Preservative, ou proteção orgânica de soldabilidade, é a única opção de acabamento não metálico que pode se aplicar em placas de circuito impresso de duas faces ou multilayer. Sua função, além de proteger o cobre das ilhas, pads e furos, é promover uma excelente soldabilidade. Apresenta diferenciais importantes com relação aos acabamentos metálicos, podendo em situações específicas solucionar dificuldades extremas no processo de montagem, sobretudo de encapsulamentos QFNs mais críticos.

Isso principalmente devido à sua característica que confere excelente planicidade à área a ser soldada, o que não ocorre da mesma forma nos acabamentos executados com estanho nos processos de HASL (Nivelamento de solda por ar quente), por exemplo. Apresenta vantagens também em relação aos acabamentos de estanho ou prata por imersão, resistindo à corrosão de forma muito mais eficiente, e demonstrando um desempenho também superior no que se refere a resistência das juntas, espalhabilidade, preenchimento dos furos e até mesmo no tempo de processamento.

Todas essas vantagens são superadas pelos acabamentos dourados como ENIG – que é uma deposição química seletiva de ouro sobre níquel –, ENEPIG, – que inclui também uma camada de paládio, – e o Gold hard gold, uma douração mais utilizada para conectores. Porém no que se refere a custo, novamente o OSP mostra grande vantagem, uma vez que os custos de douração são bastante elevados. Por conta deles, muitas placas apresentam douração apenas seletiva e, portanto, áreas cobreadas podem ser protegidas por formulações especiais do OSP, uma vez que não ocasionam manchas sobre os contatos dourados.

Desde a implantação da normativa Rohs em 2006, que suprimiu a utilização de diversos elementos nocivos, com destaque para o chumbo, tornou-se ainda mais necessária a evolução das formulações do OSP, principalmente para acompanhar as diversas ligas de solda sem chumbo que surgiram. Essas ligas necessitavam de temperaturas muito mais elevadas no processo e com isso novas formulações de OSP precisaram ser criadas, de modo que suportassem essas temperaturas mantendo o desempenho e, claro, também cumprindo a normativa no que se refere à substituição de elementos nocivos, o que gerou uma nova composição à base de água e ecologicamente correta.

Hoje existem fórmulas específicas, compatíveis com a liga de solda utilizada e também suas interações com fluxos, que podem influenciar na confiabilidade do processo e seus resultados.

OSPs convencionais à base de compostos azólicos como Alquimilidazol, só podem ser utilizados em placas processadas com a liga de estanho chumbo, pois resistem somente a menores temperaturas. Apenas os OSPs de terceira e quarta geração, que são os compostos de aril-fenilimidazol, e que suportam temperaturas de até 350°C, devem ser utilizados em placas lead free.

Existem diferentes formulações que podem resultar inclusive na diferença de espessura de camada aplicada sobre o cobre. Produtos que proporcionam uma maior espessura apresentam algumas desvantagens no que se refere a soldabilidade, e dependem das ligas e fluxos utilizados para que a solda espalhe bem. No entanto, oferecem uma maior proteção contra atritos mecânicos que podem ocorrer sobre o cobre, o que pode causar alguma oxidação caso a proteção não resista a esses atritos.

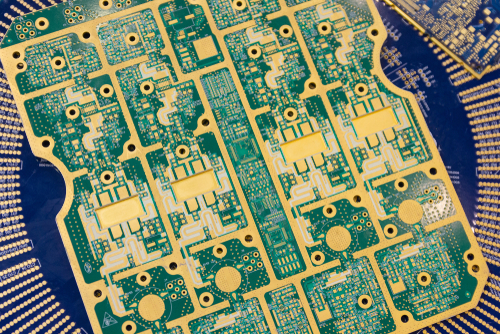

O processo de aplicação do OSP pode ocorrer em esteiras horizontais ou também por imersão em banhos verticais. Passam primeiramente por um desengraxante, em seguida por um microcorrosivo que promove uma perfeita desoxidação e uma microgravação no cobre para aumentar a ligação entre o cobre e o OSP. Passa então por um enxágue em uma solução de ácido sulfúrico, e então é aplicado também por imersão o OSP. Finalmente passa por um enxágue de deionização.

As placas submetidas a esse processo devem ser muito bem secas antes de sua embalagem. Tem uma durabilidade de pelo menos 6 meses, porém essa durabilidade pode ser significativamente ampliada com alguns cuidados como embalagem a vácuo, intercalar papéis entre as placas para evitar atritos, e serem acomodadas em caixa com um dessecante, tudo a fim de evitar a umidade. Neste mesmo sentido deve ser armazenada em local com umidade relativa do ar entre 30% a 60%, e temperatura entre 15°C a 28°C. Com esses cuidados ele pode manter um ótimo desempenho por até 1 ano.

Embora aqui no Brasil o OSP seja ainda pouco usado devido principalmente à baixa adesão às normativas Rohs e também à baixa produção de circuitos da mais alta complexidade – que naturalmente precisam das suas características sobretudo de excelente planicidade, – no mundo estima-se que 55% das placas utilizam esse acabamento, e com uma constante evolução nesse consumo.

Esse crescimento fez com que finalmente fosse desenvolvido um padrão para conservantes orgânicos de soldabilidade, disponível somente em abril de 2022 pelo IPC-4555 – Especificação de Desempenho para conservantes de soldagem orgânica de alta temperatura para placas impressas.

Sempre que tiver dúvidas sobre qual é a melhor opção em acabamento de superfície para a sua placa de circuito impresso, conte com a TEC-CI.