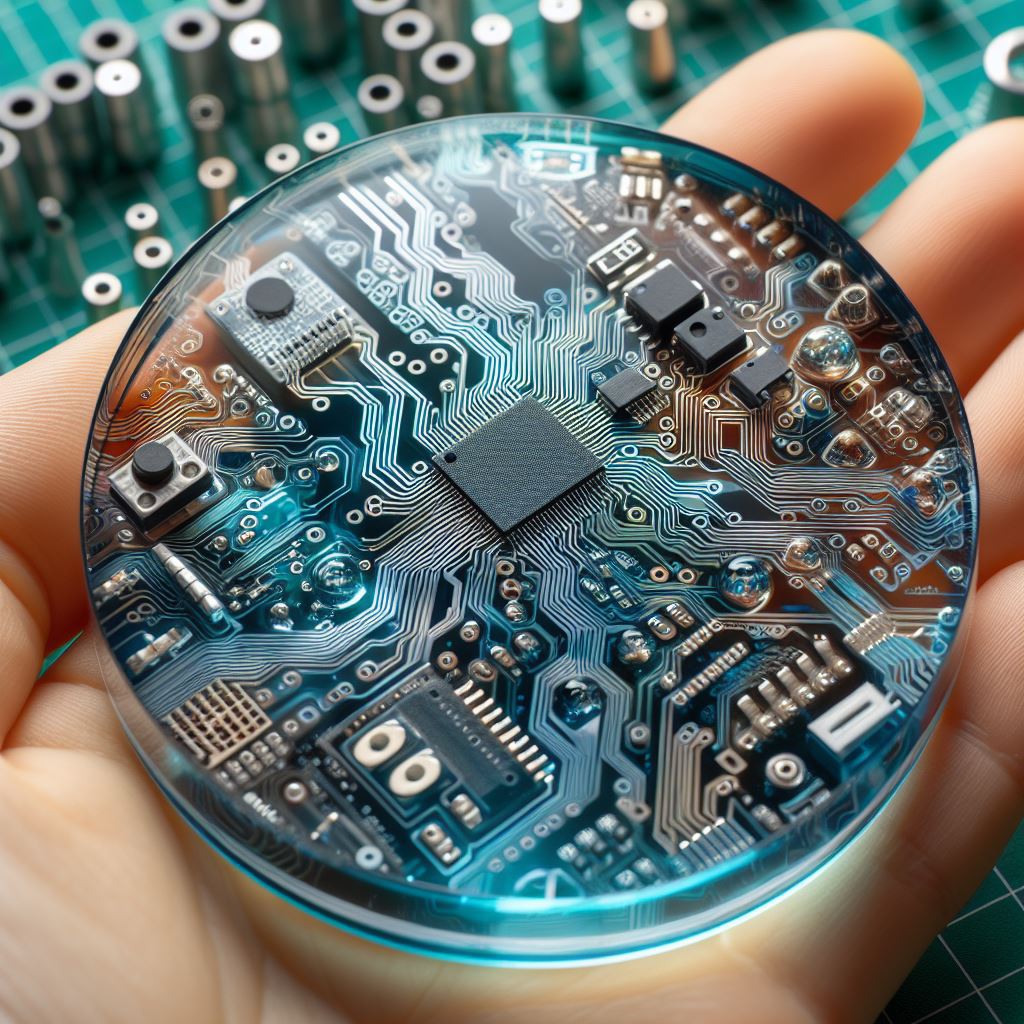

É altamente recomendável sempre que possível revestir ou encapsular as placas de circuito impresso após montada, de forma a proteger contra os riscos naturais causados por diversas condições adversas como umidade, vibração, poeira, atritos, salinidade, oxidações, ataques químicos, variações térmicas, etc.

Isto pode garantir o aumento da vida útil de equipamentos, bem como uma importante redução de custos com manutenções, deslocamentos e paralisações de processos produtivos. Há situações em que existem limitações técnicas e de manutenção em que um encapsulamento irreversível — como por exemplo os encapsulamentos à base de resinas epóxis — não possa ser utilizado. Neste caso, opções de revestimento podem ser aplicadas, mas sempre que possível e na ausência dessas limitações, o encapsulamento mostrará algumas vantagens.

Uma das vantagens já citada por muitos de nossos clientes não se refere a riscos naturais dessas condições adversas apenas. Pois além das vantagens que os isolantes trazem nesse aspecto, conforme a sua composição, ele ainda acaba por proteger também quanto à “clonagem” da placa por parte de concorrentes não muito leais.

Isto porque algumas resinas epóxis, para serem retiradas a fim de se chegar ao circuito da placa e seus componentes, precisam ser destruídas. Esse processo é tão difícil que, geralmente, causará também a completa destruição dos componentes e da placa impedindo a sua identificação.

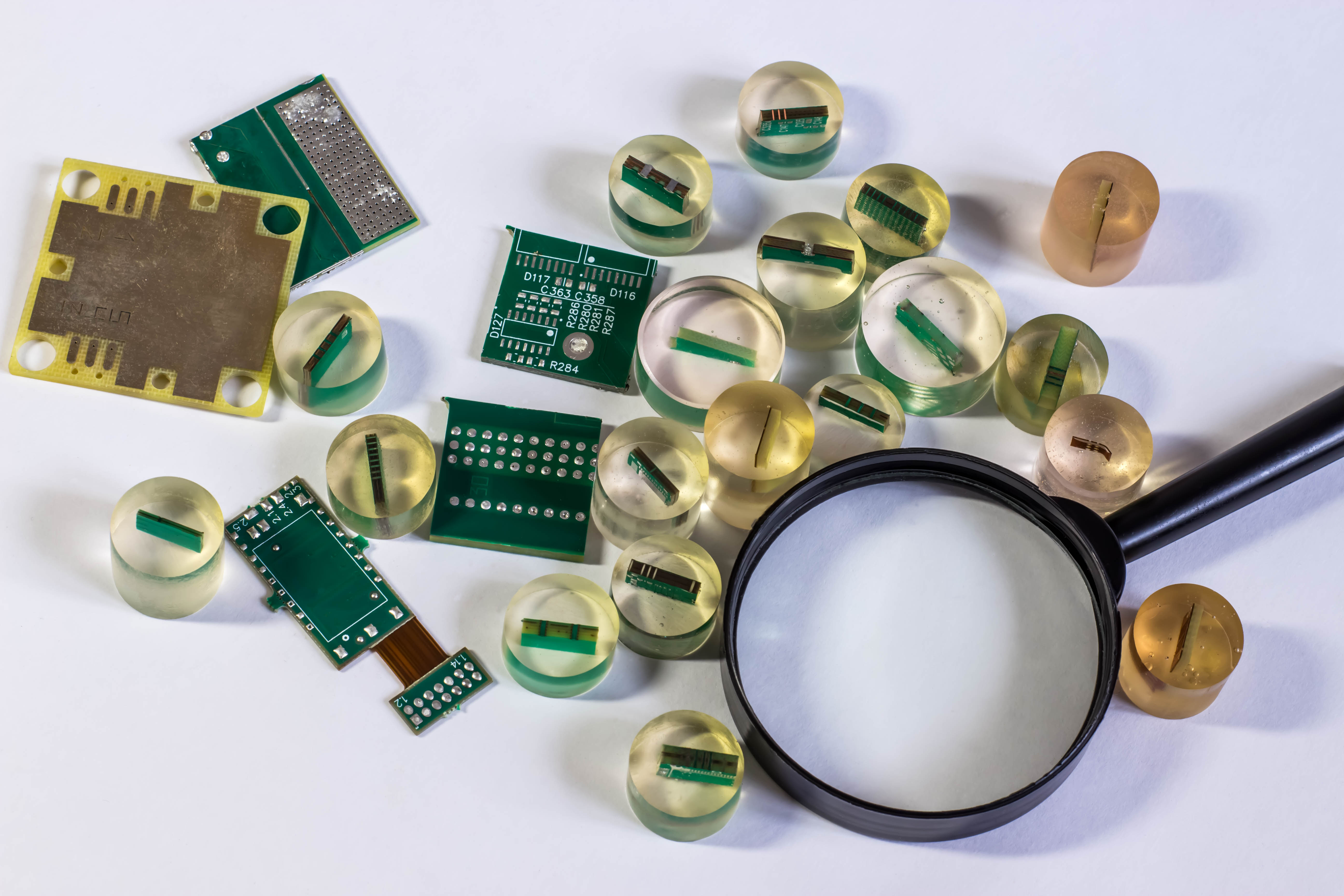

Já os revestimentos isolantes – (conformal coating) – apresentam também suas vantagens, uma vez que permitem sua retirada facilmente, sempre que houver a necessidade de manutenção.

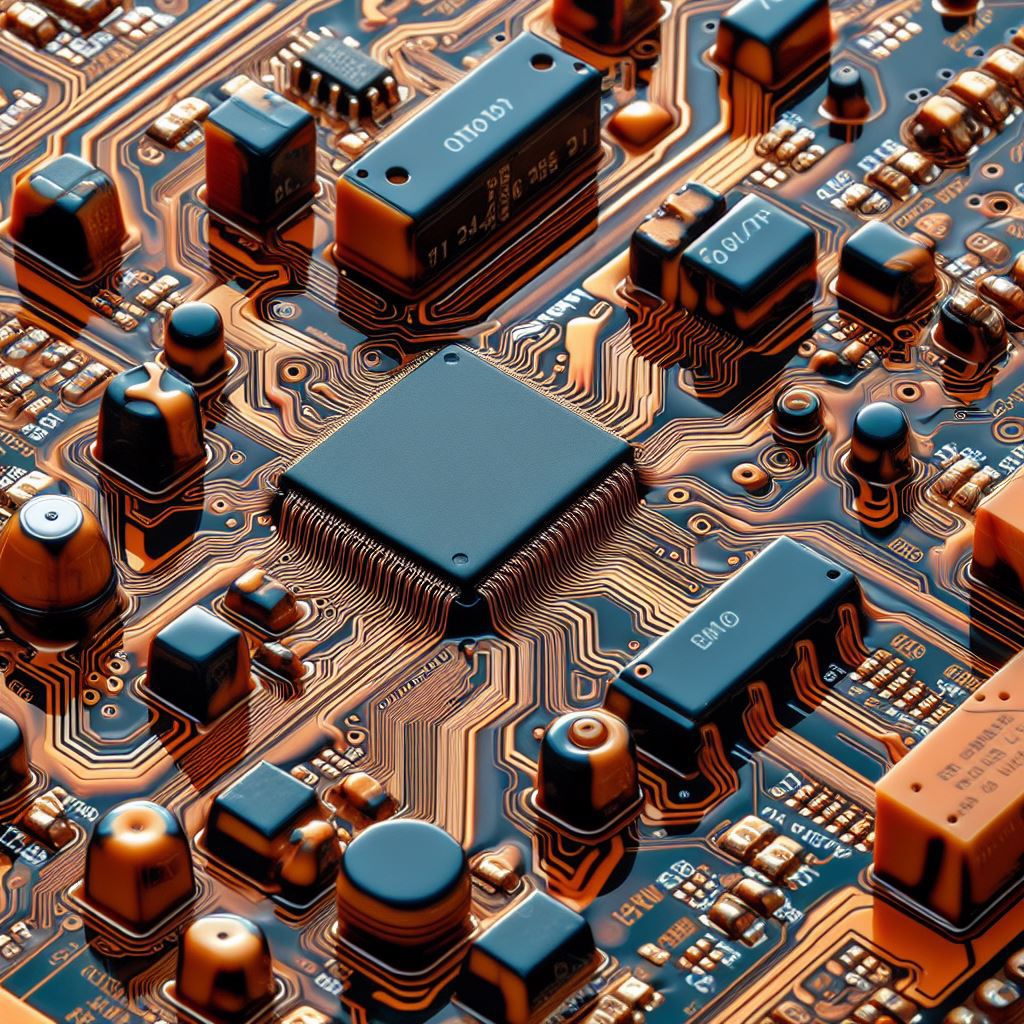

Existe uma ampla gama de produtos para a proteção das placas. Empresas que fabricam esses produtos estão aptas a desenvolver soluções personalizadas, de acordo com as condições adversas previamente conhecidas a que uma placa poderá passar.

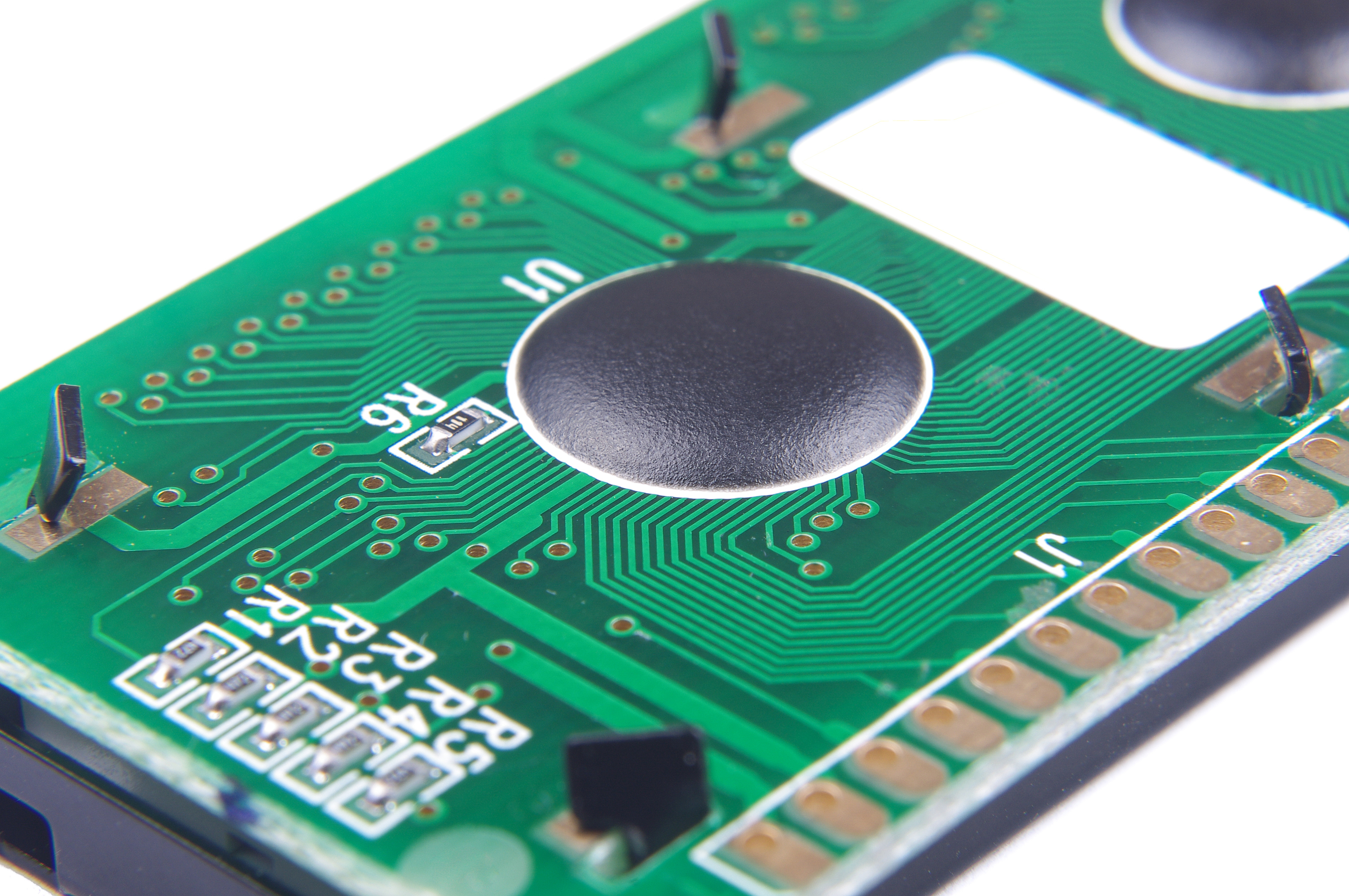

Nos próximos posts falaremos detalhadamente de diversas dessas opções e faremos um comparativo entre os revestimentos isolantes e as resinas de encapsulamento, facilitando a escolha para o seu próximo projeto.

Fato é que ambos previnem situações de forma significativa quando se trata de evitar interrupções de processos produtivos por falhas eletrônicas causadas pelas condições adversas. Além da grande diminuição de custos com a manutenção.

Alguns cuidados são muito importantes antes da aplicação destes isolantes, sobretudo no que se refere à limpeza prévia da placa. Resíduos de fluxo e outros contaminantes podem prejudicar a aderência e consequentemente a eficácia do isolante e algumas vezes acabar por acelerar a deterioração da placa e componentes ao reagir químicamente.

Algumas características específicas de cada tipo de isolante podem trazer ainda algumas vantagens adicionais como, por exemplo, proporcionar uma maior estabilidade da rigidez dielétrica, isolamento ou condutividade térmica. Também oferece proteção da luminosidade através da pigmentação de alguns desses produtos.

Outro fator importante na análise da relação de custo-benefício da utilização das diversas opções de isolantes é o aumento de peso do produto, mais significativo no caso das resinas epóxis e muito mais discreto nos revestimentos isolantes. Mesmo assim, conforme a quantidade de resina utilizada, este aumento de peso pode ser pouco relevante, uma vez que elas possuem em média uma densidade próxima a 1,0 g/cm3.

Dentre os polímeros utilizados mais comuns destacam-se o acrílico, o epóxi, o poliuretano e o silicone, cada um com suas vantagens e indicações próprias para atender a necessidades específicas de cada projeto e ambiente em que será utilizado.

Nos próximos posts vamos detalhar melhor muitas dessas opções para uma escolha que atenda a essas necessidades específicas. Até a próxima!