Aqui no Brasil, poucos estão familiarizados com o termo “X-out”, ou “cross-board”, ou ainda “X-board”. Mas todos eles se referem à presença de placas defeituosas dentro de um painel ou blank de diversas placas de circuito impresso.

A grande polêmica em torno desse assunto é, sem dúvida, até que ponto é aceitável a presença dessas peças defeituosas dentro de um painel.

Por um lado, a presença dessas peças atrapalha consideravelmente, podendo gerar até sérios prejuízos no processo de montagem. Isso faz com que montadoras queiram rejeitar um painel inteiro que contenha uma única peça defeituosa.

Mas por outro lado, o fabricante da placa de circuito impresso se vê sob sério risco de ficar com o prejuízo ao ver um painel inteiro, que muitas vezes contém dezenas de pequenas placas, sendo rejeitado por existir uma única peça defeituosa neste painel. Aliás, quanto maior a quantidade de peças por painel, esse risco se torna ainda mais cruel.

Fica claro que ambas as visões têm lá as suas razões. Portanto, é preciso encontrar um ponto de equilíbrio que amenize os riscos de prejuízos de ambas as partes. E principalmente, encontrar soluções para tentar colocar esses prejuízos num patamar mínimo.

Equipamentos pick and place mais antigos não ajudam muito a minimizar esses prejuízos, pois seus softwares não permitem que determinadas peças no painel não recebam os componentes. Isso os condenará no final do processo.

Mesmo empresas que possuem os equipamentos mais atuais, que permitem programar quais peças do painel não receberão os componentes, acabam tendo alguma perda de produtividade na programação específica de cada painel, que contenha alguma peça com defeito. Geralmente, esse defeito não será sempre na mesma posição do painel.

Para encontrar esse ponto de equilíbrio, tem-se adotado parâmetros da ordem de no máximo 20% de peças com defeito em um único painel. Por exemplo: num painel com 10 peças, o limite máximo aceitável para não se rejeitar todo o painel seria de 2 peças.

Mas isso, é claro, nunca em todos os painéis de uma produção, adotando-se como um segundo parâmetro, que não sejam verificados mais que 10% de peças com defeito no número total de peças de um pedido.

O que vai determinar o tamanho do risco de ocorrerem problemas e se ultrapassar esses parâmetros, será sempre o nível de complexidade da placa. Para placas simples pode se adotar parâmetros de menor quantidade de peças defeituosas, mas conforme o nível de complexidade, até mesmo esses parâmetros aparentemente largos, podem obrigar o fabricante das placas a sucatear alguns painéis.

É comum que a grande maioria dos fabricantes de placas de circuito impresso iniciem uma quantidade maior que a solicitada pelos seus clientes. De um modo geral, eles trabalham com uma margem de até 10% acima do pedido.

Esse número que para diversos produtos de menor criticidade parece elevadíssimo. No caso de algumas placas de circuito impresso, é na verdade até comedido, uma vez que a quantidade de processos mecânicos e químicos pelos quais uma placa é submetida, além das inúmeras variáveis que esses processos sofrem, podem trazer surpresas muito frequentemente em todos esses processos.

Na verdade, quando falamos de uma placa de circuito impresso, não estamos falando de um produto único como um resistor, por exemplo. E cada modelo de placa de cada cliente, feito sob encomenda, precisa ser considerado como um produto específico com suas peculiaridades e condições de processo que, se não forem muito bem inspecionadas, tendem mesmo a apresentar problemas.

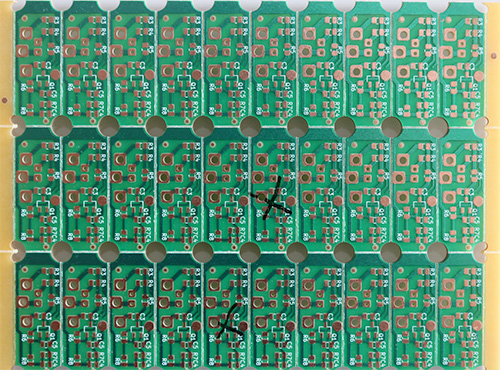

Para minimizar as dificuldades de montagem nesses painéis que contém peças defeituosas, é importante que o fabricante de placas de circuito impresso não somente as identifique com clareza, como também as entregue de forma segregada. Isso, preferencialmente agrupando painéis cujas peças defeituosas se encontrem numa mesma posição, assim facilitando os trabalhos da montadora ao reprogramar seus equipamentos.

É claro que os compradores e montadores podem impor a condição de rejeitar qualquer presença de placa defeituosa no painel, mas deve estar ciente que isto levará o fabricante de placas de circuito impresso a analisar os riscos conforme a criticidade do projeto. Provavelmente, ele irá prevenir esses riscos incluindo algum valor no orçamento apresentado.

A relação do número de peças por painel é fortemente influente nesses casos. Portanto, muitas vezes pode ser mais prudente que se crie um painel de dimensões mais reduzidas e com menos peças por painel, sobretudo nos casos de circuitos com maior criticidade.

Imagine um pedido de 1000 peças divididas em 20 painéis de 50 peças por painel, em que não é aceito nenhum x-out, e que em cada um desses painéis, apenas 1 peça apresente defeito. Neste caso, o lote inteiro seria rejeitado, porém seria um lote com apenas 20 peças defeituosas e 980 peças aprovadas, todas elas seguindo para o lixo. Neste caso, o prejuízo não é só do fabricante de placas de circuito impresso, pois o prejuízo ambiental é de todos nós e deve ser considerado de forma relevante nestas situações.

Há pequenos custos também incidentes por conta de uma presença mais significativa de x-outs. Um deles é o frete, uma vez que uma presença de 10% de placas defeituosas no painel significará 10% a mais de peso, o que pode influenciar no preço do frete.

Alguns aspectos também precisam ser comentados, como a forma de se identificar esses x-outs. A marcação com canetas apropriadas impede que ela possa desaparecer nos processos de aplicação do fluxo e a limpeza das placas.

Algumas soluções podem até funcionar, como retirar uma peça defeituosa e transplantar uma peça boa no seu lugar, mas isso precisa ocorrer com muita precisão e confiabilidade nas formas de fixar a peça transplantada. Caso ocorra um posicionamento impreciso ou até uma quebra durante o processo de montagem, essa solução pode trazer até mais prejuízos ao processo. Portanto, antes de se adotar essa prática é necessário que se analise conjuntamente a sua viabilidade.

Diante de tudo isso, a conclusão é que para se determinar algum parâmetro de aceitação de x-out, deve-se levar em conta a própria capacidade de lidar com esses x-outs conforme o equipamento que se vai utilizar e sua versatilidade. O tamanho do painel, a quantidade de peças por painel e sua criticidade, também são fatores determinantes dessa análise.

Pensar no meio ambiente é algo de relevância máxima neste momento. Pois parâmetros muito estreitos ou nulos de aceitação de x-out podem nos obrigar a jogar fora toneladas de placas de circuito impresso totalmente aprovadas.

Aqui na TEC-CI CIRCUITOS IMPRESSOS adotamos como padrão médio no máximo 20% de x-out por painel. Mas, é claro, aceitamos aquilo que for requisitado por nossos clientes e sempre que possível, sem qualquer alteração de custo.

Caso tenha alguma limitação em seu pedido neste sentido, não deixe de nos consultar. Certamente encontraremos juntos a forma mais adequada de conseguirmos o melhor desempenho com os menores custos em todo o processo!