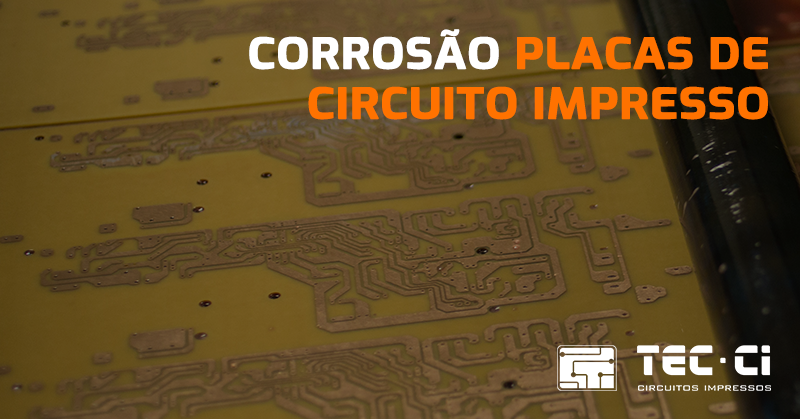

Corrosão de placas de circuito impresso

Nos posts anteriores, falamos da transferência de imagem das trilhas para a placa de circuito impresso por meio de diferentes processos, como a impressão serigráfica das trilhas e a transferência fotográfica de imagem. Independente de qual seja o processo, é na corrosão que o circuito será formado. Na corrosão, todo o cobre que ficou exposto, exceto aquele que está protegido pela tinta ou filme que definiu a imagem, será atacado pelo corrosivo.

Placa de Circuito Impresso – Pré corrosão

Existem diversas opções de corrosivos que podem atacar o cobre. Alguns desses corrosivos são ácidos e outros alcalinos. O mais conhecido popularmente é o percloreto de ferro, um ácido que até não muito tempo atrás era bastante utilizado, inclusive em escala industrial. Porém, a medida em que é utilizado, ele vai se exaurindo e sua regeneração, além de complicada, tem custos muito elevados. Além disso, seu descarte não pode ocorrer de qualquer forma, pois a presença do cobre proveniente da corrosão das placas é um potencial contaminante do meio ambiente. Daí surge a necessidade de seguir para tratamento e recuperação em empresas especializadas que cobram valores bastante consideráveis. Outro fator é que sua utilização se restringe a circuitos de uma face, pois como os circuitos de duas faces levam estanho como camada protetora da corrosão, o percloreto não pode ser utilizado, uma vez que além do cobre corroeria também o estanho.

Existem produtos capazes de uma maior eficácia no processo de corrosão e, embora necessitem de controles de parâmetros bem rigorosos de temperatura, densidade e PH, acabam sendo muito mais viáveis que o percloreto de ferro. É o caso da Amônia, que ataca apenas o cobre sem atacar o estanho. Trata-se de um produto alcalino que, além de oferecer melhor velocidade, produtividade e qualidade de corrosão, pode ser constantemente reciclado durante o próprio processo, através de equipamentos acoplados à máquina de corrosão que fazem a dosagem, a retirada de produto saturado e a reposição de aditivos, mantendo todos os parâmetros ideais para o processo.

Densímetro

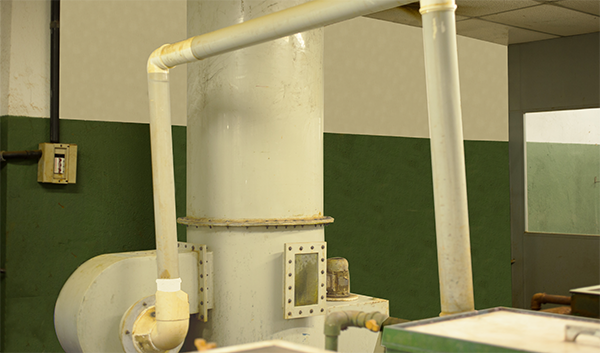

Até mesmo o produto saturado tem valor comercial, pois sua regeneração tem baixo custo e o cobre que é retirado é reutilizado, inclusive na fabricação de adubos. Um dos poucos inconvenientes da amônia são seus gases de difícil controle, porém nada que um ótimo sistema de exaustão e lavagem de gases não possa solucionar.

Lavador de gases

Existem outras opções de corrosivos, mas que são mais utilizados a nível de laboratório, tanto por questão de custo quanto por questão de cuidados especiais, devido a sua agressividade e dificuldade de controle. Dentre eles podemos citar o H2O2 + Hcl. um composto de água oxigenada com ácido clorídrico com forte poder de corrosão.

Uma das formas mais indicadas de se fazer o ataque do cobre é através de jatos de spray do corrosivo, isto porque além de favorecer a entrada essencial do oxigênio no sistema, os jatos ainda ajudam a remover cada camada do cobre que está sendo quimicamente corroída. As placas seguem então por uma esteira, regulada em velocidade lenta e controlada e, assim que entram na câmara fechada, já começam a receber esses jatos.

Conjunto de jatos de spray do corrosivo

Jato de spray do corrosivo

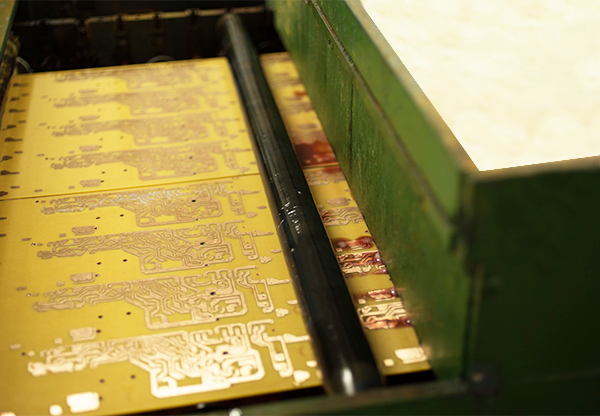

Alguns segundos depois, saem dessa câmara que é chamada de modulo de corrosão, já corroídas, por onde percorrem mais alguns centímetros de esteira onde o operador faz a inspeção e deixa a placa prosseguir, exceto se o mesmo detectar alguma falha de corrosão (detalhe da placa com resíduos de cobre, na foto abaixo), situação em que ele retira essa placa para um possível novo trajeto sob os jatos.

Placa com sobra de resíduos de cobre

Neste caso, a velocidade da esteira precisa ser acelerada, pois existe o risco de ocorrer uma corrosão lateral do cobre, uma vez que a proteção da tinta ou filme está apenas na superfície desse cobre e, a essas alturas, em alguns pontos o cobre terá, ainda que parcialmente, sua superfície lateral correspondente a sua espessura já exposta. Por isso, ao se iniciar o expediente, usa-se um retalho de placa para testar o sistema. Além disso, existe a necessidade de perfeita limpeza da superfície do cobre e perfeito ajuste dos parâmetros de corrosão, para se evitar ao máximo qualquer necessidade de nova exposição aos jatos.

Estando tudo em ordem, a placa prossegue na esteira, onde passa por uma neutralização do corrosivo. Em seguida, prossegue na mesma esteira e passa pelo módulo de stripper, onde recebe jatos desta vez com hidróxido de sódio, que promoverá a remoção da tinta que protegia o cobre. Estará assim realizado todo o traçado elétrico do circuito.

Placa de Circuito corroída – com tinta

Placa de Circuito corroída – sem tinta

No caso de placas dupla face, como dissemos anteriormente, é o estanho que protege o cobre. Nesse caso, o stripper não removerá a tinta e sim o estanho e, no lugar do hidróxido de sódio, é utilizado um produto a base de ácido nítrico. Em ambos os casos a placa prossegue então ao próximo módulo, onde o produto utilizado para o stripper será neutralizado. Em seguida passa pela secagem em um módulo de facas de ar quente, e assim está completo o percurso e o processo de corrosão.

Os cuidados deste processo é que vão garantir que toda a excelente resolução buscada nos processos anteriores de geração dos filmes, matrizes e transferência de imagem sejam mantidos, para que não haja qualquer ponto de trilha interrompida ou resíduo de cobre que possa gerar curto circuito.

Com todos esses parâmetros e processos perfeitamente ajustados é que conseguimos aqui, na TEC-CI Circuitos Impressos, alcançar resultados excelentes na fiel imagem das trilhas nas placas de circuito impresso.