Você deve saber que o uso de pasta condutiva de carbono em placas de circuito impresso é utilizado para diferentes funcionalidades. A mais comum, sem dúvida, é promover o contato elétrico entre dois pontos específicos de um circuito. Isto ocorre quando acionadas teclas similares às existentes em controles remotos de televisores, portões automáticos e calculadoras. Também é o caso de dispositivos médicos, equipamentos de comunicação, eletrônicos automotivos, etiquetas inteligentes RFID e em muitos outros segmentos industriais.

A pasta de carbono é composta principalmente de resina sintética, endurecedor e pó de carbono. A resina sintética é responsável pela adesão, o endurecedor desempenha o papel de cura, e o pó de carbono atua como condutor. Alguns fornecedores adicionam um pouco de prata ou grafite à pasta para obter menor resistência e maior condutividade, embora isso acabe impactando significativamente no custo final do produto.

Além de suas características físico-químicas que atendem satisfatoriamente os requisitos técnicos de funcionamento, a pasta condutiva de carbono tem um custo inferior considerável aos conhecidos contatos dourados, que apesar de sua superioridade técnica, muitas vezes inviabilizam sua utilização devido ao seu elevado custo.

O material também apresenta vantagem sobre outros como a prata e níquel eletrolítico, que possuem um custo bem superior, seja pelo material em si ou ainda pelo próprio processo de aplicação serigráfico – muito mais simples que os processos eletrolíticos. Tem vantagens também com relação ao estanho aplicado no processo de HASL (Nivelamento de solda por ar quente), que apresenta uma resistência física inferior ao carbono ao ser submetido a centenas de milhares de contatos. Esse é um método muitas vezes utilizado em diversos tipos de teclados, por exemplo.

Principais aplicações

Além da sua utilização como pontos de contato para qualquer acionamento táctil, a pasta condutiva de carbono pode também ser utilizada como jumper, promovendo a ligação de dois pontos em uma placa de circuito impresso. A placa muitas vezes precisaria ser confeccionada em duas faces, mas com essa aplicação, é possível o funcionamento do circuito com uma placa de única face.

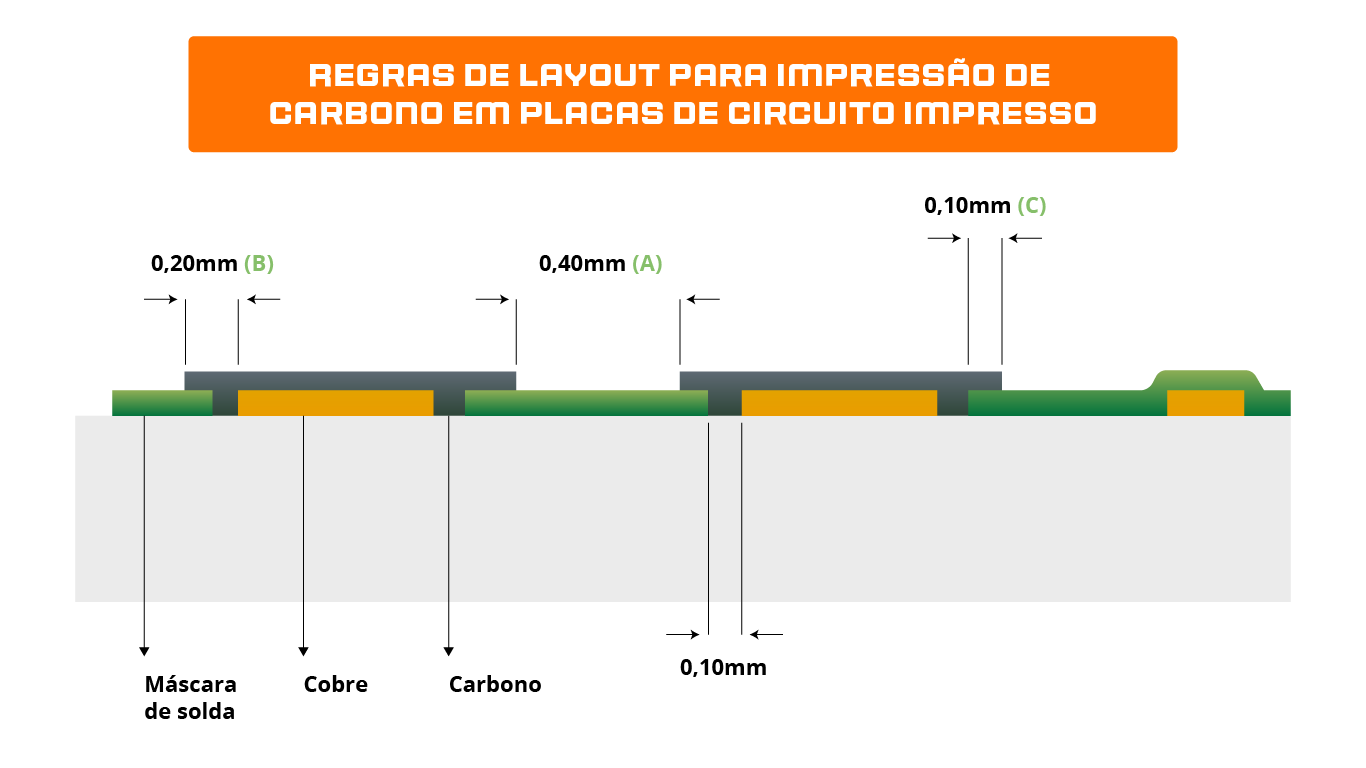

Vale ressaltar que, criando um jumper com uma “trilha” de carbono, ao se sobrepor a uma “trilha” de cobre, a máscara anti-solda – que teoricamente estaria isolando ambas as trilhas –, poderá ser insuficiente, uma vez que a pasta de carbono pode penetrar pelos poros da máscara chegando ao contato com o cobre e causando um curto circuito. Portanto, é de suma importância que uma dupla camada dessa máscara seja aplicada a fim de garantir o isolamento.

É claro que cuidados e cálculos específicos são necessários nesse caso, pois esta solução de ligação nem sempre poderá ser aplicada, uma vez que essa “trilha” construída com pasta de carbono sempre apresentará alguma resistência à passagem de corrente, similar a um resistor. Aliás, essa é também mais uma das aplicações possíveis desta pasta condutiva de carbono, ou seja, algumas vezes ela é utilizada justamente como um resistor em situações específicas. Já falamos sobre resistores anteriormente. Saiba mais.

Outra maneira de se utilizar é como um resistor variável, de forma similar ao que se pode observar nos potenciômetros deslizantes. Leia mais sobre esse componente.

Para que essas aplicações sejam possíveis e bem-sucedidas, alguns parâmetros precisam ser muito bem controlados desde a sua impressão, que ocorre normalmente por serigrafia. Isso permite um controle apenas aproximado da espessura da camada aplicada, e a variação dessa espessura certamente irá influenciar na resistência final apresentada pelo condutor. Outro fator determinante é a cura, que certamente irá impactar no resultado final da resistência à passagem de corrente.

A cura da pasta condutiva de carbono, após ser aplicada na placa de circuito impresso, pode ser efetuada pela exposição a raios infravermelhos, ou temperaturas na ordem de 150°C por até 45 minutos. Nos dois casos a exposição a altas temperaturas não é um grande problema quando o substrato da placa é a Fibra de Vidro FR-4, FR-5, Poliamida, Polyester ou PTFE. Mas no caso do Fenolite FR-1, alguns problemas de ressecamento e estresse do material são inevitáveis.

Como ela funciona

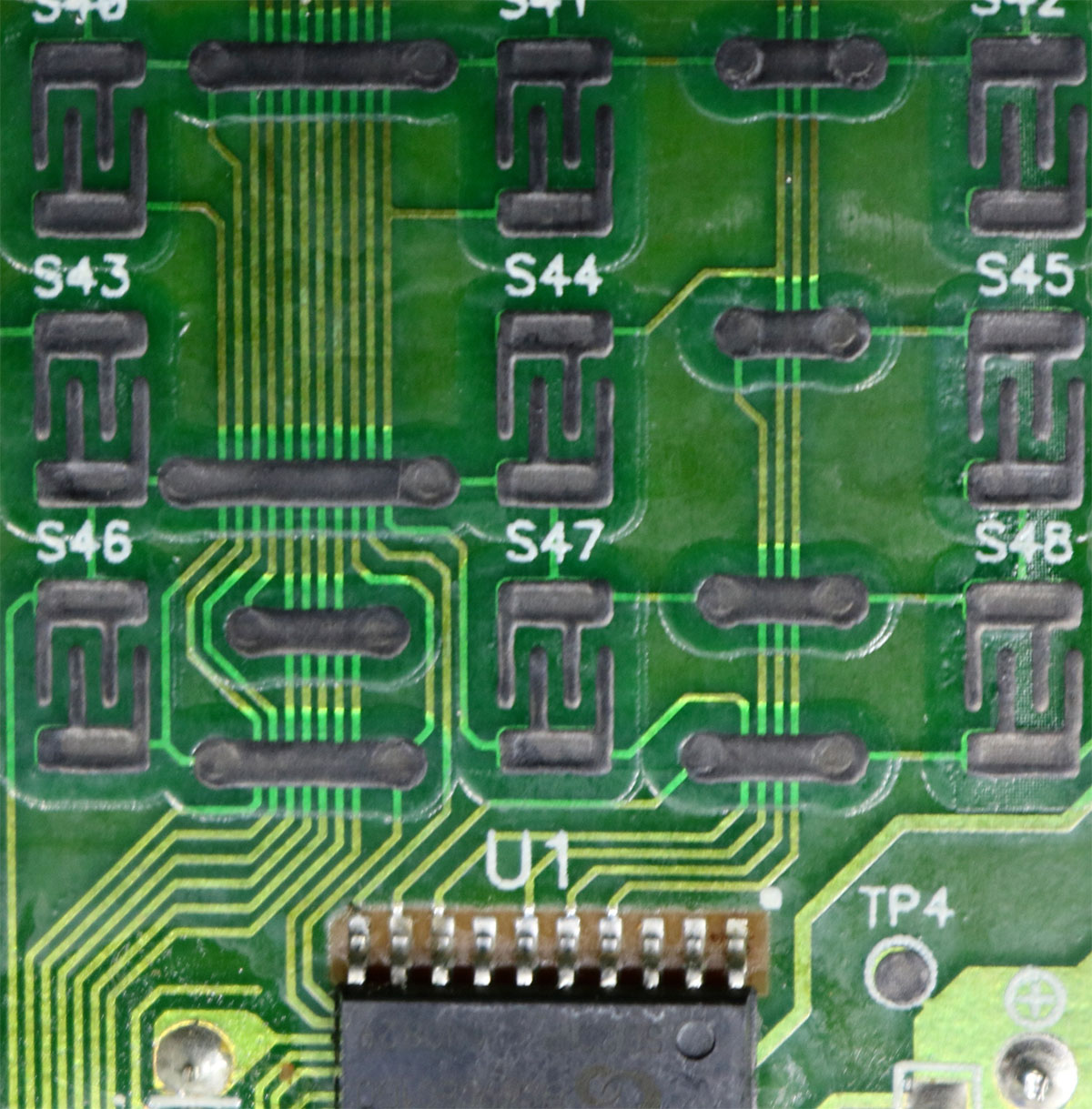

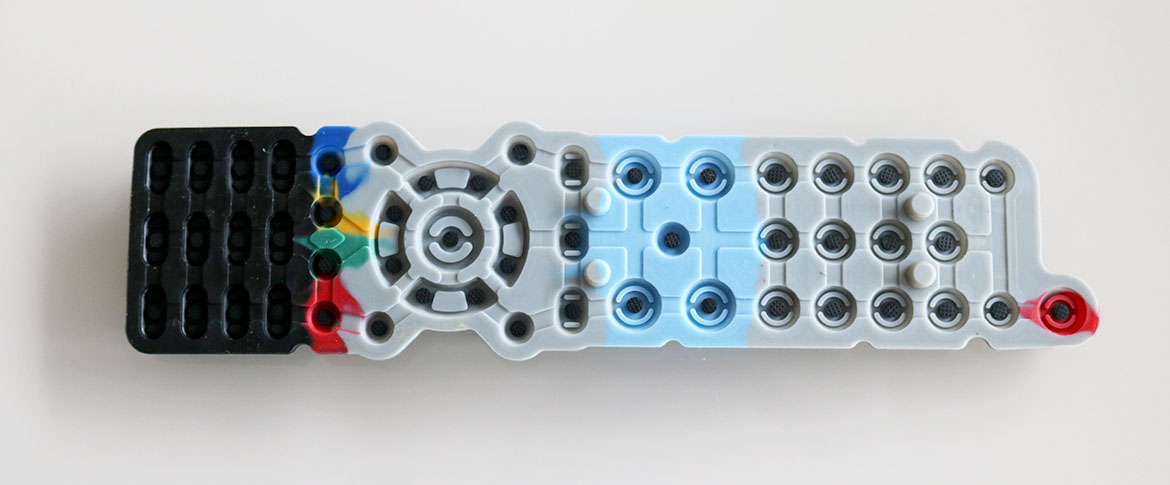

A função de contato elétrico da pasta de carbono ocorre, dado que, ao se acionar uma tecla normalmente de borracha, ela tem em seu interior uma pastilha também de carbono ou grafite. Com isso, fecha-se o contato com os dois pontos de carbono impresso sobre o cobre da placa, fechando o circuito e permitindo a passagem do sinal. Em seguida, a flexibilidade do material emborrachado retoma sua posição inicial desfazendo imediatamente o contato.

As características físicas da pasta também são excelentes. A cura com os devidos cuidados permite passar por todos os processos físicos, químicos, de limpeza, acabamento e montagem da placa de circuito impresso, sem sofrer danos. Depois de colocada em operação, sua vida útil supera a expectativa de mais de 1 milhão de contatos. No caso dos contatos de borda de placa, chegam a suportar mais de 100 operações de inserção e remoção de conectores.

No entanto, em termos de definição, o produto não possui o mesmo alto nível das tintas utilizadas na impressão do circuito, das máscaras anti-solda e legenda de componentes. Por isso, alguns limites de proximidade precisam ser observados na confecção do layout, para que se obtenha maior segurança em todo o processo.

Por exemplo: o espaçamento mínimo entre dois traços de carbono não deve ser inferior a 0,4mm e a largura mínima de um traço não deve ser inferior a 0,3mm. Já a sobreposição do carbono deve ultrapassar 0,2mm dos limites da área cobreada de contato, assim como deve também sobrepor pelo menos 0,1mm sobre a máscara anti-solda.

Considerações importantes

O design utilizado nos dois pontos conectados pelo carbono, ao ser pressionada a tecla, pode ter configurações diferentes, mas é sempre aconselhável que, além de respeitarem esses limites de décimos de milímetros, eles ainda garantam que mesmo uma pressão não corretamente perpendicular sobre a tecla permita que o contato aconteça.

Para se atingir o mais alto nível de qualidade nesse processo, é preciso ter um ótimo controle da espessura de camada aplicada na serigrafia. Caso a camada necessária seja superior a 1 mil (0,025mm), este processo deve ser feito em duas etapas:

- A primeira impressão e sua respectiva cura.

- Uma segunda impressão, numa camada sempre inferior à primeira.

Atingindo assim a espessura necessária conforme a resistência requerida. Além disso, deve haver uma perfeita cura com tempo e temperatura rigorosamente controlados, além da correta seleção da pasta de carbono que atenda as especificações de resistência desejada em ohms/cm2.

Mesmo com todos esses cuidados, ainda é necessário um minucioso controle dos resultados, por meio de medições efetuadas por sondas de 4 pontas de prova, que serão capazes de efetuar a correta medição da resistência apresentada por uma “trilha” de carbono.

Quando precisar de mais uma solução tecnológica em suas placas de circuito impresso, conte com a experiência da TEC-CI em todos esses processos!