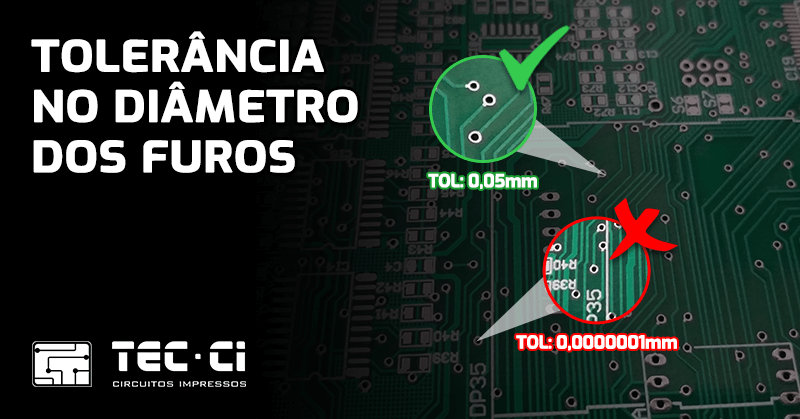

A determinação de tolerâncias nos diâmetros de furação, em uma placa de circuito impresso, deve levar em consideração alguns fatores, que dificultam um controle total dessas medidas em diversos processos de fabricação da placa. As impossibilidades de se atender especificações de tolerâncias centesimais, já começam na disponibilidade de ferramentas existentes no mercado. As brocas de carboneto de tungstênio, utilizadas no processo de furação por cnc, são disponíveis apenas em intervalos de 0,05mm. Ou seja, uma vez que o diâmetro determinado no arquivo gerber seja diferente desse intervalo de 5 centésimos de milímetro, este precisará ser arredondado.

Brocas com medidas intermediárias a esses intervalos até podem ser encontradas, mas com custos bastante elevados, inviabilizando a sua utilização. E mesmo essas brocas com intervalo nominal de 0,05mm, também possuem a sua tolerância dimensional já informada pelo fabricante da broca. Esta tolerância pode ser de 0,003mm até 0,01mm, de acordo com o diâmetro da mesma. Além disso, o atrito gerado durante a penetração da broca no laminado, gera desgaste da broca e, à medida que esta broca executa um alto número de inserções na placa, ela estará reduzindo sua superfície de corte e também o seu diâmetro. Por isso, todas as brocas passam por uma quantidade limitada de reafiações, sendo descartadas após atingir esse limite.

Esse mesmo atrito que gera o desgaste, também gera o aquecimento da broca e do laminado. Este aquecimento provoca a dilatação e após seu resfriamento a contração, influenciando no diâmetro do furo. Após o processo de furação, as placas passam por um processo de limpeza química dos furos, conhecido como desmear.

Este processo promove um micro ataque à parede dos furos, o que também representa uma variação no diâmetro final dos furos. A exemplo do desgaste das brocas, essa variação é apenas centesimal, mas também merece ser considerada.

O processo de eletrodeposição de metais nos furos, é o que permite a interconexão dos layers. Para que haja confiabilidade nessas interconexões, é necessária a aplicação de uma camada superior a 20 mícrons. Esta e as demais variações já citadas são normalmente calculadas e compensadas, utilizando-se brocas sempre um pouco maiores que o diâmetro final desejado, porém, neste caso existe uma dificuldade adicional. Conforme a densidade de trilhas e pads existentes em regiões específicas da placa, a eletrodeposição ocorre de forma desuniforme, gerando diminuição dos diâmetros dos furos diferente em cada região da placa. Este problema que afeta também a deposição de metal nas trilhas e pads, pode ser minimizado com estratégias especificas para se obter densidade de cobre mais uniforme. Falaremos dessas estratégias em breve.

Contudo, as variações no diâmetro dos furos não param por aí. Ainda haverá influência nesta variação, devido ao acabamento de superfície, que cobre todos os pontos não protegidos pela máscara anti solda, incluindo é claro, os furos. Processos como o Hall, o Enig, entre outros, também irão alterar o diâmetro do furo acabado.

Com tantos processos influenciando o diâmetro final, você já deve estar preocupado em como calcular tudo isso para determinar o diâmetro dos furos da sua placa, não é mesmo? Mas não se preocupe! Aqui na TE-CI Circuitos Impressos, todos esses cálculos já estão parametrizados em nossos sistemas, e sempre chegaremos ao diâmetro final mais próximo possível dos diâmetros especificados em seu projeto! Basta apenas que em suas determinações de tolerância, você leve em conta esse conjunto de variáveis que não nos permite atender tolerâncias inferiores a 5 centésimos de milímetro.