Diferente de vários outros produtos industrializados, cujo controle de qualidade muitas vezes é feito por amostragem, um lote de placas de circuito impresso precisa passar pelos processos de controle de qualidade final em 100% dele. Os diversos processos físicos e químicos delicados e de alta precisão, pelos quais passam uma placa durante sua fabricação, geram uma possibilidade muito grande de desvios de processo. Por isso, além de um controle de qualidade prévio, que já começa a ocorrer desde o recebimento das matérias primas e acontece também durante a execução de cada processo, é de suma importância que exista um rigoroso controle de qualidade final.

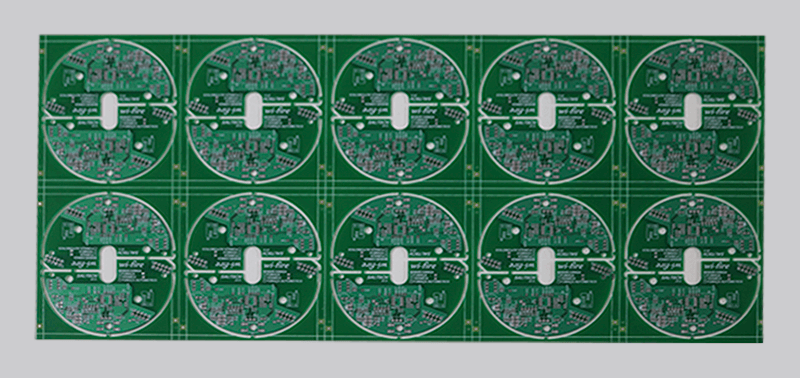

Questões de dimensionamento de furos, profundidade do vinco, recortes internos e contornos externos são checados de forma coletiva. Na ocorrência de qualquer anomalia, esse processo passa a ter uma conferência individualizada em cada placa e em situações que necessitam de precisão ainda mais exata são utilizados equipamentos de análises tridimensionais.

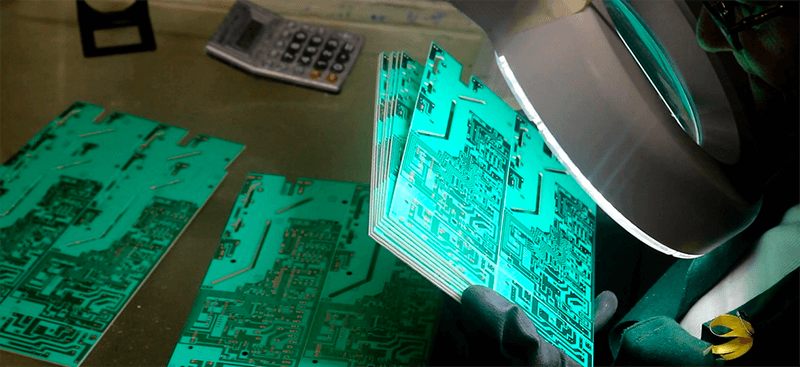

Aspectos visuais de posicionamento das imagens do circuito, da máscara anti-solda e da legenda de componentes, bem como a perfeição do acabamento de superfície, seja ele estanhado, cobreado, verniz etc, são verificados em cada peça, uma a uma, com potentes lentes de ampliação ajustáveis e iluminação especial.

A constante miniaturização da eletrônica tornou cada vez menos eficaz o uso apenas da visão humana em processos de inspeção. Além disso, operadores humanos, por mais bem treinados e experientes que sejam, sempre estarão suscetíveis a outros fatores, como perda de concentração por fatores externos, cansaço visual, além de pausas necessárias, que sempre impactarão na qualidade e produtividade do processo.

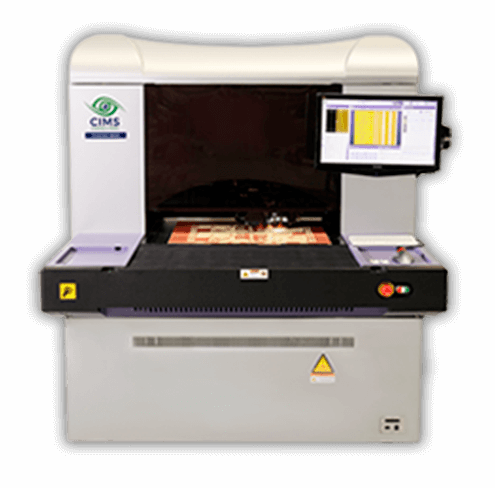

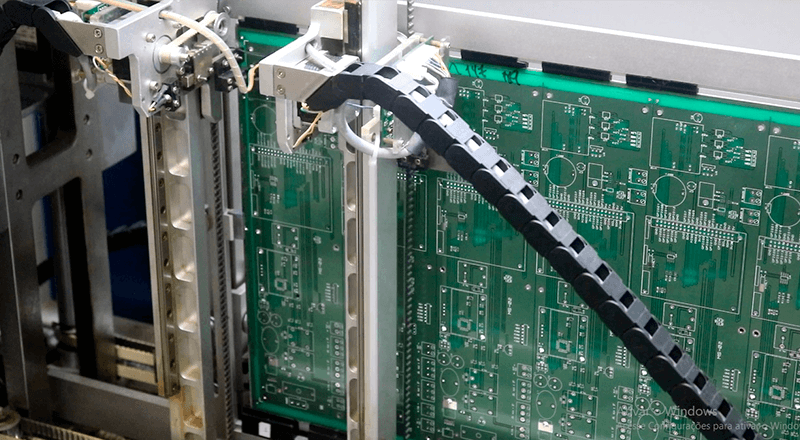

Por isso conforme a complexidade do lote, toda análise deve ocorrer por inspeção ótica de imagem (AOI – Automatic Optical Inspection). Esse processo é baseado em comparação, onde usa-se uma placa pré-aprovada do lote, a chamada Golden board, cuja imagem fica armazenada na memória do software como referência. Então, os pontos da placa que está sendo testada serão comparados à imagem armazenada, através de uma varredura automática que utiliza fontes luminosas de alta intensidade, combinadas com câmeras de alta definição, que capturam a imagem da placa que está em teste e sobrepõe à imagem armazenada no software.

Assim, ela segrega placas com eventuais defeitos, indicando a exata localização desses defeitos em poucos segundos.

Embora todos os avanços desse processo com sensores, iluminação e câmeras cada vez mais tecnológicas, ainda não se tem a garantia do perfeito funcionamento elétrico da placa, que só é obtido através dos equipamentos de teste elétrico. Esses equipamentos também estão em constante evolução e acompanhando a miniaturização das placas.

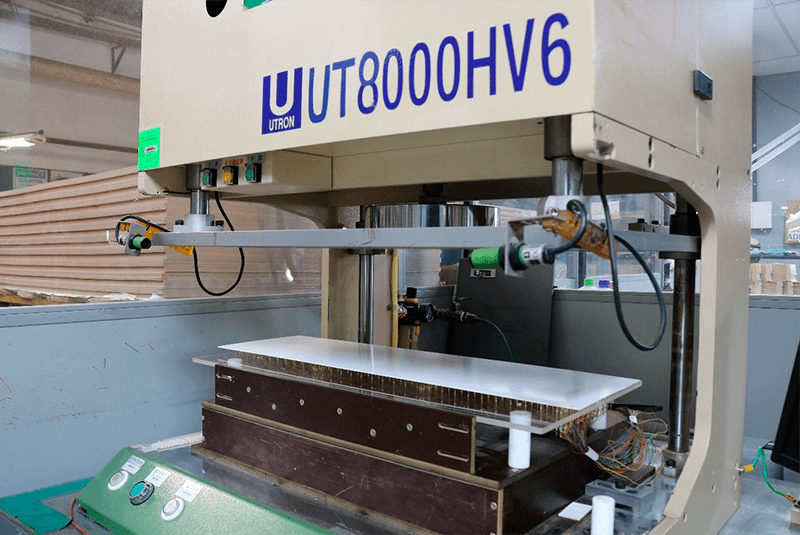

Para lotes de grandes quantidades, prioriza-se a utilização de equipamentos que atuam com o uso de gigas de teste, que são construídas especificamente para aquela placa. Essas gigas possuem pontas de prova interconectadas nos mesmos posicionamentos de cada pad, ilha ou contato da placa. Em ambas as faces e da mesma forma, é utilizada uma golden board, que servirá para que o software do equipamento realize o “aprendizado” de todas as ligações da placa. Após esse aprendizado, as placas à serem testadas são introduzidas no equipamento, que ao ser acionado comprime a placa entre as “agulhas” da giga, em ambas as faces, certificando eletricamente a continuidade e dimensionamento de todo o circuito. Assim, é acusada qualquer eventual anomalia elétrica com relação à golden board ou ao próprio software da placa.

Devido ao elevado custo de construção das gigas, esse processo pode ser inviável para lotes de pequenas quantidades de placas, sendo neste caso mais recomendada a utilização de equipamento de teste ponto a ponto. Controlados por controle numérico, os pares de agulhas douradas desse equipamento percorrem todos os contatos da placa, um a um, no início e final de cada ligação. Numa excelente velocidade, elas baseiam-se no software do circuito, para verificar se todas as ligações estão compatíveis com o mesmo. Esse processo não é indicado para lotes de grandes quantidades de placas e com muitos contatos a serem testados, pois apesar da grande velocidade das agulhas de teste, uma única placa pode levar muitos minutos para ter seu teste totalmente concluído.

A eficácia de ambos processos é realmente altíssima, o que permite garantir níveis de confiabilidade muito próximos a 100%. A combinação desses processos de teste e inspeção, para a escolha da melhor opção, baseada na complexidade da placa e no tamanho do lote, deve considerar a melhor relação de custo-benefício. Busca-se assim, uma total confiabilidade na qualidade das placas sem onerar seu custo, principalmente em casos de placas menos complexas. Em contrapartida, existem placas em que jamais será possível se garantir a perfeita qualidade sem a aplicação específica de algum desses processos.

Ficou em dúvida sobre qual processo é o mais indicado para o melhor resultado final de suas placas de circuito impresso? Nosso departamento técnico-comercial está sempre a disposição para avaliar e indicar a melhor opção para você. Fale conosco!