Em nosso último artigo sobre SMT e SMD, mencionamos a utilização do “estêncil” no processo de montagem. Isso gerou várias consultas sobre ele, então vamos dar um mergulho de cabeça nesse assunto.

Para iniciar, vale ressaltar que a mesma confusão que se observa na nomenclatura citada no nosso artigo sobre SMT e SMD, também aparece quando se fala dos estênceis.

Estêncil SMT, Estêncil SMD, Estêncil PCB, e afins são todos o mesmo produto. Simplesmente estêncil. E caso você veja “Stencil”, também está certo, só que em inglês, ok?

A precisão necessária para obter sucesso no processo de montagem de placas de circuito impresso cada vez menores, com componentes quase invisíveis a olho nu, só pode ser atingida empregando-se equipamentos e dispositivos de altíssima precisão. Dentre esses dispositivos destaca-se o estêncil.

Somente com o uso dele é que se pode garantir o correto posicionamento e espessura ideais da pasta de solda a ser aplicada sobre cada pad. Sem ele, aquilo que foi projetado no layer específico para isso, durante a execução do layout da placa de circuito impresso, ficaria seriamente comprometido.

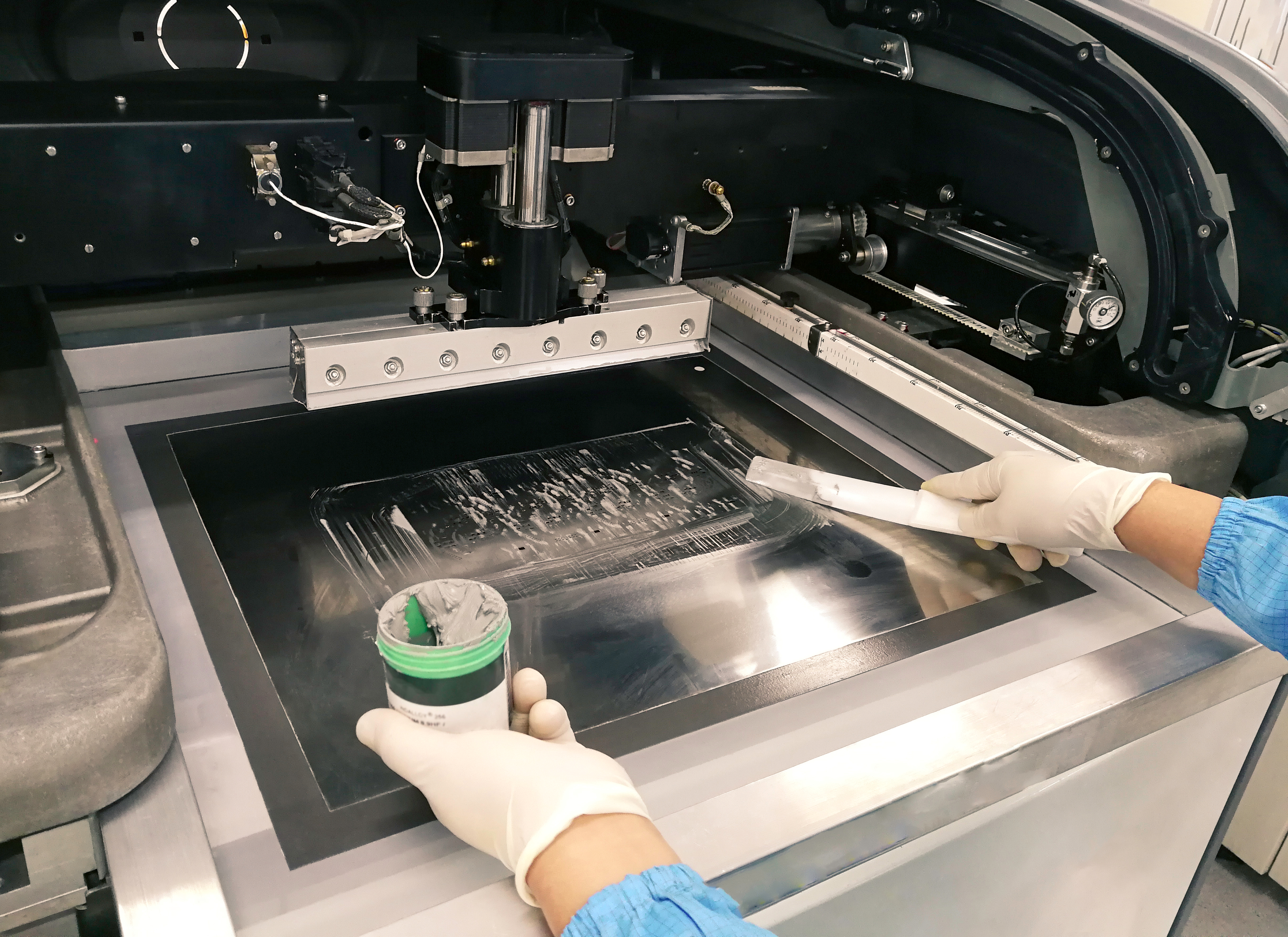

Mas, além da precisão, a produtividade proporcionada pelo uso do estêncil também é fator fundamental, uma vez que num único processo é possível se aplicar a pasta de solda em todos os pontos soldáveis de uma placa.

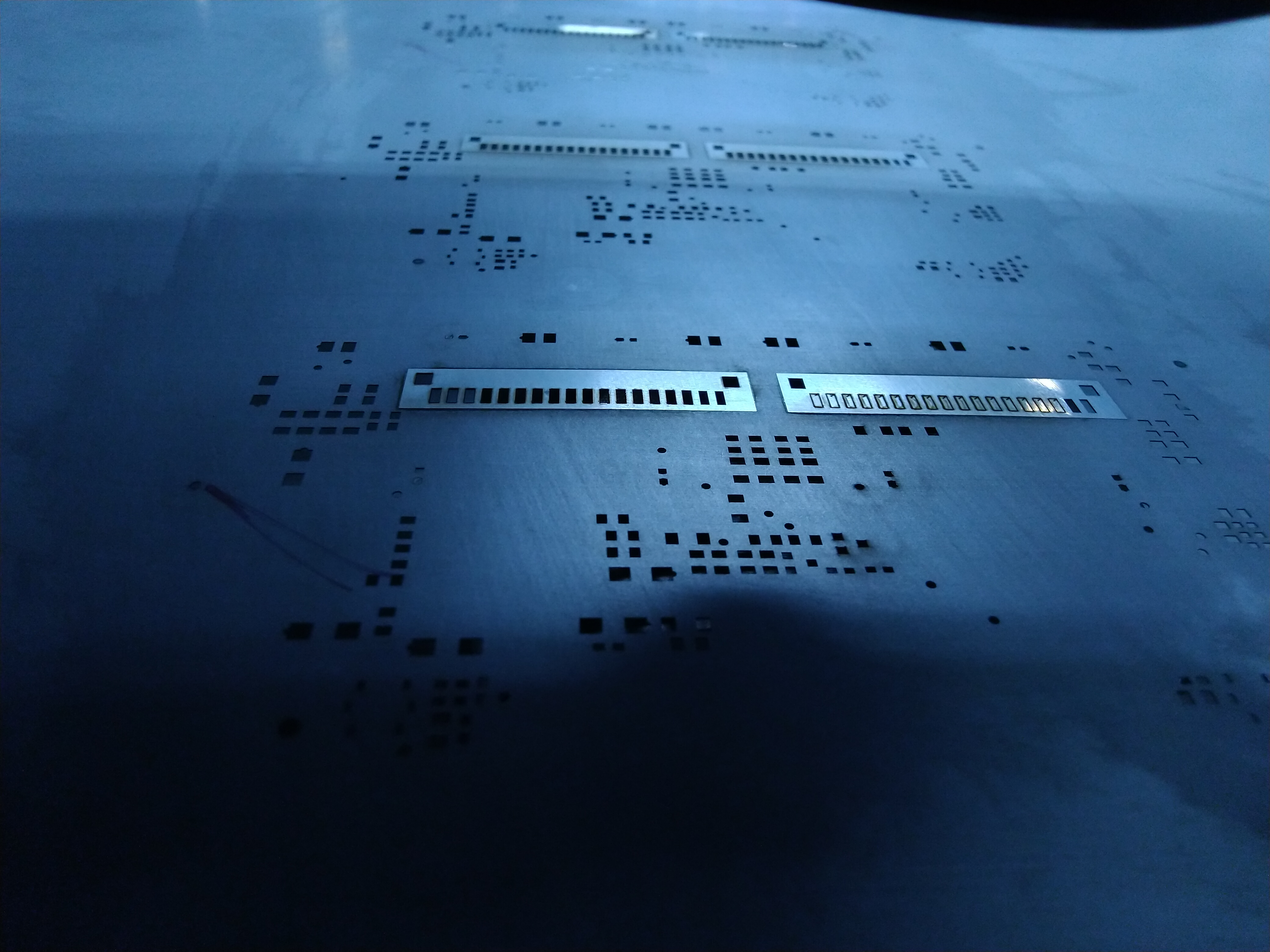

Sua construção mais comum é através de uma fina chapa de aço inoxidável, que contém recortes vazados na dimensão e posicionamento exatos. Isto para coincidirem com todos os pontos a serem soldados na placa de circuito impresso.

Mas além do aço inoxidável, geralmente de alta qualidade como o 301/304, são produzidos também em outros materiais como o cobre, liga de níquel e aços especiais como o Aço Fine Grain de origem importada, com granulometria especial para esta aplicação. Cada um desses materiais fornece características específicas em termos de durabilidade, resolução e fluidez na aplicação da pasta de solda.

Sua estrutura normalmente é composta por um quadro, semelhante aos quadros de serigrafia. Porém, elaborado com materiais especiais, pois como dissemos a necessidade de precisão absoluta não permite o uso de materiais inferiores. Estes podem apresentar empenamentos ou variações provocadas pela natural dilatação e contração dos materiais conforme as variações de temperatura em que estejam operando.

A chapa, ou folha de aço, que contém os recortes por onde a pasta de solda será aplicada, é fortemente aderida à tela de poliéster ou aço previamente esticada e fixada ao quadro. Através de adesivos especiais, que além de garantir a fixação permanente da folha nesta tela, ainda resiste de forma bastante eficiente às aplicações dos produtos de limpeza essenciais ao término do processo.

O processo de confecção da chapa ou folha inicialmente mais utilizado era através de usinagem química, também conhecido como fotocorrosão. Após sensibilizada, a chapa de aço inox era exposta à luz que era filtrada pelo fotolito, que impedia a fixação do sensibilizante nos pontos que deveriam ficar vazados. Depois da revelação, a chapa seguia para um processo de corrosão química que executava a perfeita usinagem dessa folha. Processo similar é utilizado na fabricação de placas de circuito impresso. E ainda é utilizado para situações que não exigem uma precisão mais rigorosa, pois a usinagem química não ocorre de forma totalmente uniforme, o que pode gerar mínimas, mas significativas variações quando se trata de circuitos mais críticos.

Um outro processo utilizado é o de eletroformação, em cobre e níquel, que utiliza a eletrólise para formar as perfurações do estêncil. Apresenta vantagens interessantes, pois sua construção em níquel gera uma importante redução no coeficiente de atrito, o que acaba por propiciar melhor liberação da pasta de solda. Por isso é ideal para alguns casos de passo muito fino, como os micro BGAs, por exemplo.

O processo mais utilizado é o de corte a laser, que depende de equipamentos de última geração para se obter cortes perfeitos em metais tão finos, o que não seria possível nos equipamentos de corte a laser tradicionais. A precisão atingida por estes equipamentos é muito importante, pois o acabamento das paredes desses microcortes precisa estar perfeitamente alinhado. Assim garantindo que não apenas o posicionamento, como também a quantidade ou espessura de cola depositada, sejam bastante uniformes, evitando assim problemas no momento da refusão.

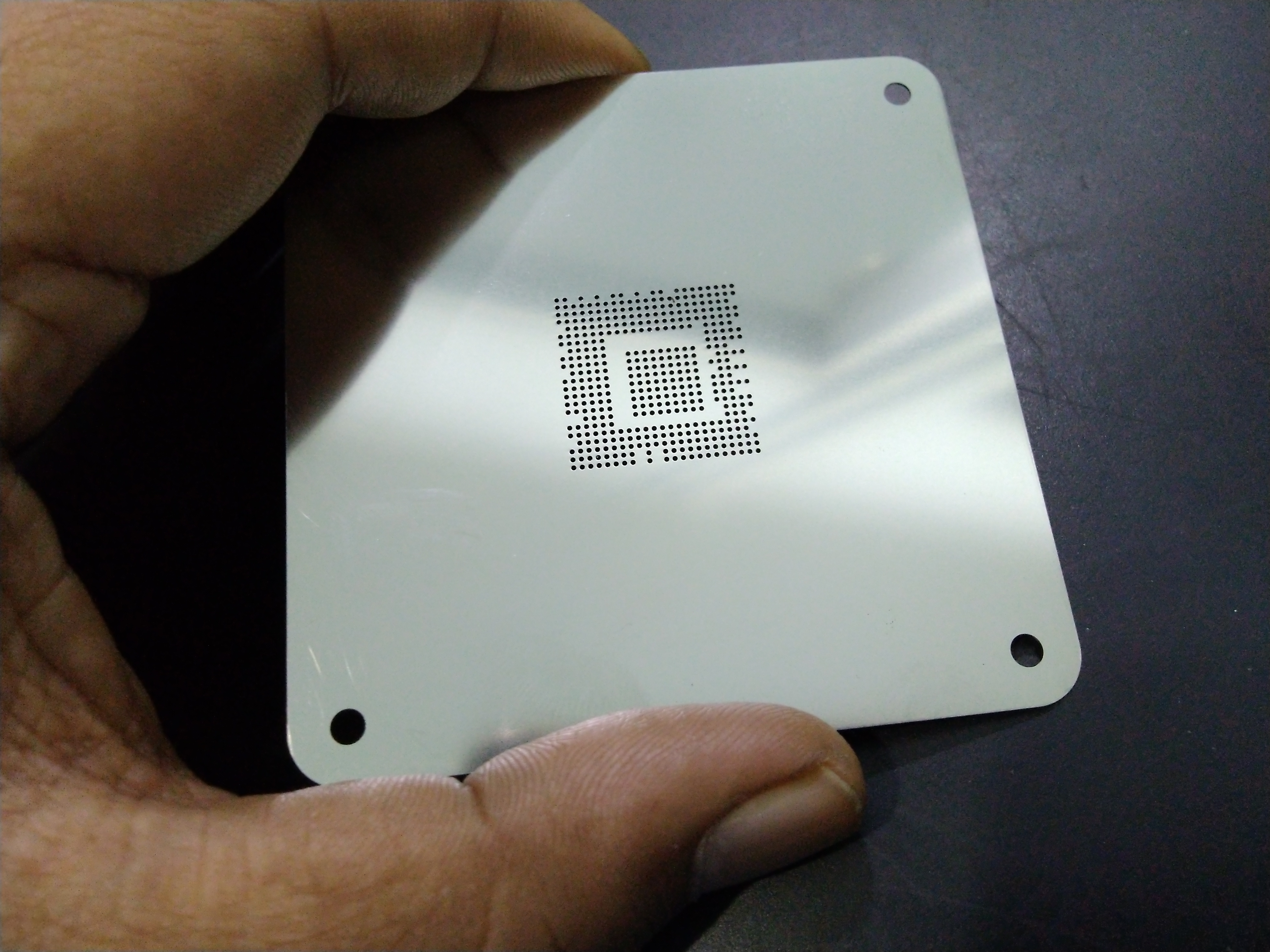

Para lotes menores e que não dependem de tanta precisão, pode-se dispensar o quadro de moldura permanente, utilizando-se apenas a folha de estêncil, combinado com molduras reutilizáveis. Isso assegura também grande precisão e qualidade, com importante redução de custos, além de um menor espaço de armazenamento.

Uma necessidade específica de aplicar diferentes espessuras de pasta de solda em uma mesma placa e num mesmo processo já pode ser atendida através de um estêncil especial, chamado “Stencil Step”. Este não apresenta a mesma planicidade dos demais, pois em uma mesma chapa é construída uma estrutura seletiva que viabiliza a aplicação de diferentes espessuras de pasta em cada ponto desejado.

Outros formatos de estêncil podem ser citados, como por exemplo, pequenos formatos muito utilizados em retrabalhos de componentes, ou reballing, na inspeção final, ou mesmo na manutenção de placas.

A escolha do estêncil adequado à sua necessidade irá depender de vários fatores como a tiragem de placas a ser soldada, suas características e complexidades, os componentes presentes no projeto e sua aplicação geral.

Para o sucesso do seu projeto como um todo, conte com a TEC-CI para te informar, auxiliar e indicar as melhores opções em todas as etapas do processo.