Parte 2 – Dupla Face com Furos Metalizados

Em nosso último post você pôde acompanhar toda a sequência de processos de fabricação de placas de circuito impresso de uma única face. E agora você verá que para se fabricar placas de duas faces com furo metalizado, existem inúmeras diferenças nos processos já apresentados, além de processos exclusivos, na fabricação de circuitos de duas faces.

Diferente das placas face simples, na fabricação de placas com furos metalizados, não há muito como se utilizar processos artesanais, sendo necessário um conjunto de equipamentos e linhas de produção profissionais para se obter bons resultados, até mesmo em pequenas escalas e protótipos.

Não há muitas mudanças nos processos iniciais após a geração do layout, tanto no corte inicial dos painéis de produção, quanto na geração dos fotolitos através da fotoplotagem a laser. Tudo ocorre da mesma forma.

Mas a partir daí grandes diferenças nos processos começam a aparecer. A começar pelo próprio laminado, que no caso de dupla face, vemos que a grande maioria é fabricada em fibra de vidro (FR-4). Um dos principais motivos para isso é que outros laminados apresentariam sérios problemas durante os processos galvânicos, que vamos descrever abaixo. Problemas de absorção de umidade, baixa aderência da metalização entre outros, eliminam a possibilidade de utilização do fenolite (FR-1), por exemplo, na fabricação de placas com furos metalizados.

Após a fotoplotagem, os fotolitos gerados servem de matriz, não para a geração de telas serigráficas, mas sim de diazos, que serão utilizados na transferência fotográfica de imagem para a placa.

Mas vamos à sequência de produção:

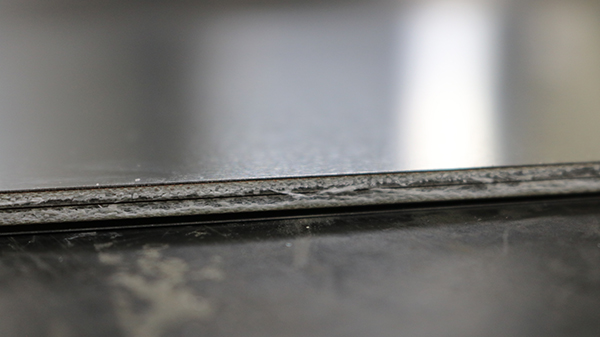

Após cortadas as chapas de laminados em painéis de produção, esses seguem para a furação, o que requer cuidados muito especiais, já que furos inadequados podem condenar a placa devido a uma má aderência da metalização nesses furos. Por isso, o controle da furação deve ser muito rigoroso. Rotações adequadas conforme o diâmetro do furo, velocidade de entrada e saída das brocas no laminado, seu correto resfriamento, – que acontece através de placas de alumínio dissipador de calor fixadas na base – são fundamentais para o sucesso desse processo. Também é essencial o topo dos sanduíches de placas, medições constantes dos runouts (excentricidade) dos eixos dos spindles de furação e excelente qualidade das brocas de carboneto de tungstênio, com um perfeito controle de seu desgaste.

Sem esses cuidados, furos imperfeitos, com paredes irregulares, não darão qualquer garantia na confiabilidade da metalização dos furos, essencial no funcionamento da placa.

Após a furação, os furos devem ser totalmente desobstruídos e limpos através de jatos de alta pressão. Depois, seguem então para a linha de galvanoplastia onde se inicia o processo de metalização dos furos.

Fixadas em gancheiras ou cestos, as placas percorrem uma série de tanques com banhos que fazem esse trabalho, a iniciar por um desengraxante. Em seguida, um antioxidante, um pré catalisador, o catalisador e o pós catalisador. As gancheiras permanecem em movimento constante em cada um desses tanques por vários minutos. E a cada troca, essas gancheiras com as placas passam ainda por uma dupla lavagem de água corrente, para eliminar qualquer resíduo do banho anterior, evitando o carregamento ao banho seguinte, o que ocasionaria a contaminação de toda a linha.

Esse é um dos motivos pelo qual os laminados que absorvem maior umidade como o fenolite, por exemplo, não podem ser utilizados neste processo. Após a catalisação que ocorre com o uso de cloreto de paládio, e a pós catalisação, prossegue-se com o cobre químico, depois do qual já pode-se observar a presença de cobre no interior dos furos. Uma camada de cobre é adicionada por eletrólise no tanque seguinte dotado de anodos de cobre que migram por eletrólise para os furos e toda a superfície da placa. Entre esses processos, banhos de ácido sulfúrico ajudam a neutralizar e impedir a contaminação dos demais banhos, o que certamente traria consideráveis prejuízos.

Uma vez com os furos metalizados e já com uma pré camada de cobre adicional, as placas seguem para a transferência fotográfica de imagem das trilhas.

Aplica-se na superfície da placa um filme fotossensível, que pode ser sólido, através de laminadoras a quente, ou líquido através de jateadoras, centrífugas, ou até mesmo pelo processo serigráfico, de modo que este filme cubra completamente de maneira uniforme toda a superfície da placa em ambas as faces.

Segue-se então para uma expositora fotográfica com raios ultravioleta e uma mesa dotada de vácuo, que serve para promover a perfeita aderência daquele diazo que citamos no início, contendo a imagem do circuito. A centralização desse diazo garantirá que cada furo da placa coincida perfeitamente com sua respectiva ilha. Centralizado o diazo, acionado o vácuo, a gaveta (de vidro) da expositora irá adentrar à câmara onde os raios ultravioleta irão “queimar” o filme fotossensível aplicado na placa em todos os pontos transparentes do diazo, que equivalem exatamente à imagem negativa do circuito.

Após alguns segundos de exposição, as placas saem diretamente e em ambiente escuro para uma reveladora que irá remover todos os pontos não “queimados”. Ou seja, as trilhas e pads do circuito é que ficarão expostas, para posteriormente retornarem à linha de galvanoplastia e receber uma camada adicional de cobre e, finalmente, o estanho em todos os pontos expostos, inclusive no interior dos furos.

Antes, é claro, uma rigorosa inspeção é feita para se garantir que não houve qualquer falha na imagem do circuito.

Já novamente na linha de galvanoplastia, as placas passam mais uma vez por todo um preparo antes de receber o estanho, desengraxante, desoxidante, ácido sulfúrico, diversas lavagens e neutralizações. Isso é feito até que, por eletrólise, num mesmo sistema de anodos, desta vez de estanho, todo o circuito e furos sejam recobertos pelo estanho que protegerá o circuito durante a corrosão.

Antes da corrosão aquele filme fotossensível deve ser removido, expondo assim a superfície de cobre que será corroída. E entre cada etapa desses processos, um rigoroso controle de qualidade é feito, pois qualquer falha será irremediável se percebida somente após a corrosão.

Já com o filme ou tinta fotossensível removida, as placas entram numa esteira que as leva ao interior de uma câmara, onde jatos de forte pressão lançam o corrosivo à base de amônia sobre o cobre, efetuando a corrosão em poucos segundos. Esse corrosivo precisa operar em parâmetros muito bem controlados de temperatura, pH e densidade. E a corrosora deve ser dotada de equipamentos que controlam esses parâmetros constantemente para que a corrosão aconteça de forma rápida e uniforme.

O corrosivo tem características químicas específicas que atacam somente o cobre sem qualquer reação sobre o estanho. Após a corrosão uma nova inspeção ocorre e então aquele estanho que protegeu as trilhas, pads e furos do ataque do corrosivo deve ser retirado, em uma câmara parecida com a da corrosão. Porém, com um decapante à base de ácido nítrico, que, este sim, irá retirar o estanho, numa velocidade também muito bem controlada, de modo que não chegue a atacar o cobre remanescente na placa. A cada etapa desse processo, as placas passam por neutralização química, lavagem e secagem. Tudo isso numa única esteira que executa todas essas etapas.

Um cuidadoso tratamento da superfície deste cobre ocorre através de escovas especiais, ou jatos de pedra pomes, conforme a complexidade do circuito. Desta forma, as placas estão prontas para receberem a máscara anti-solda, num processo fotográfico idêntico ao de transferência de imagem das trilhas, conforme citamos acima. Porém, com o diazo que contém a imagem somente dos pontos de abertura da máscara anti-solda. A tinta fotossensível utilizada também é diferente, pois é formulada especialmente para resistir às altas temperaturas do processo de soldagem das placas. Tradicionalmente eles têm ainda em sua maioria a cor verde. No entanto, outras opções de cores vão sendo a cada dia mais utilizadas.

O processo de revelação também é similar ao da revelação das trilhas, e uma cura térmica se faz necessária para a fixação perfeita da máscara anti-solda.

A legenda de componentes normalmente é aplicada por serigrafia, como no circuito de uma face. Mas existem também opções de transferência fotográfica ou impressão direta para a legenda de componentes.

Segue-se então para o acabamento de superfície, que no caso de circuitos de duas faces, temos na maioria das vezes a opção do HASL, (Hot air solder Leveling). Neste caso, além de um desoxidante, as placas passam ainda por um processo de fluxagem antes de serem mergulhadas no tanque aquecido de estanho no equipamento de hot air.

Uma outra opção de acabamento de superfície bastante utilizada, inclusive com a vantagem de atender às normativas Rhos, com um custo menor que o Estanho lead free, é o verniz OSP (Protetor orgânico de superfície). Este tem uma formulação especial capaz de proteger o interior dos furos sem entupi-los.

Opções especiais como o ENIG, ENEPIG, entre outros, também são amplamente utilizadas em situações em que o circuito e sua aplicação exigem condições muito especiais, já que o custo desses processos que utilizam o ouro, obviamente se torna bastante oneroso.

Após o acabamento de superfície, os processos são os mesmos que já citamos na primeira parte para os circuitos de uma face. Recapitulando:

Temos então o corte final, pois os painéis precisam ainda ser divididos de acordo com as dimensões de cada placa contida neste painel. Essa divisão pode ser feita em corte simples em guilhotina. Porém, há casos em que os cortes retos em guilhotina não atendem à necessidade, como cortes internos, cortes em “L”, “U” e outras situações em que as placas precisam ser fresadas nos equipamentos de CNC.

E há também a opção muito utilizada, em que os painéis de produção são entregues inteiros, com todas as placas presentes neste painel, sendo apenas vincadas por um disco de corte, que secciona parcialmente a placa em sua espessura. Isso mantendo uma alma interna de material que possibilite a posterior separação das placas. Com isso, a montagem dos componentes e a soldagem podem ser executadas em painéis, ganhando muito em produtividade. Uma vez concluída a montagem executa-se a separação das placas unitárias.

Após efetuada uma das opções de contorno, as placas passam pelo controle de qualidade final, que é determinado conforme a complexidade do circuito. Circuitos mais simples podem ter controle de qualidade visual humanizado com equipamentos específicos de iluminação e lupas especiais para essa finalidade. Em caso de circuitos de complexidade intermediária, adota-se processos de inspeção óptica automatizada. Já para circuitos de alta complexidade, utiliza-se equipamentos de teste elétrico que são capazes de garantir 100% o funcionamento das placas.

Como dissemos, de acordo com características e detalhes específicos de cada placa e de cada fabricante, esses processos podem sofrer alguma alteração. Porém, na grande maioria dos casos, quando fabricamos em nosso dia a dia, esta é a sequência de processos adotada.

Se você tiver qualquer dúvida sobre fabricação de placas de circuito impresso, entre em contato com a TEC-CI CIRCUITOS IMPRESSOS. Estaremos sempre à sua disposição.

E se preferir, assista aos vídeos da nossa série completa sobre a fabricação de placas de circuito impresso.